پلیاتیلن، پلیمری است که احتمالاً در زندگی روزمرهتان بیش از هر پلیمر دیگری با آن سر و کار دارید. پلیاتیلن رایجترین پلاستیک در جهان است. با این پلیمر چیزهای زیادی مثل کیسههای خواروبار، قوطیهای شامپو، اسباببازیهای بچه ها، و حتی جلیقههای ضدگلوله میسازند. این مواد فراگیر و همه کاره، یک ساختار بسیار ساده دارند، سادهتر از همهی پلیمرهای تجاری. یک مولکول پلیاتیلن یک زنجیری طویل از اتمهای کربن است که دو اتم هیدروژن به هر اتم کربن متصل است.

بعضی مواقع مسئله کمی پیچیده تر است.گاهی اوقات بعضی از کربن ها به جای آنکه اتم های هیدروژن به آنها وصل شود، زنجیرهای بلندی از پلیاتیلن به آنها متصل است. این ساختار، پلی اتیلن شاخه ای، یا پلی اتیلن سبک یا LDPE نامیده می شود. وقتی شاخه ای شدن وجود ندارد، پلی اتیلن خطی یا HDPE به دست میآیدپلی اتیلن خطی بسیار مقاوم تر از پلی اتیلن شاخهای است، اما پلی اتیلن شاخهای ارزان تر بوده و تولید راحت تری دارد.

پلی اتیلن خطی معمولاً با وزن های مولکولی بین ۲۰۰ تا ۵۰۰ هزار تولید می شود، اما با وزن های بالاتر هم می توان آن را تولید نمود. پلی اتیلن با وزن های مولکولی بین ۳ تا ۶ میلیون، پلی اتیلن با وزن مولکولی بسیار بالا یا UHMWPE نامیده می شود. UHMWPE می تواند برای ساخت الیافی استفاده شود که خیلی محکم و قوی هستند و جایگزینی برای کولار برای استفاده در جلیقه های ضدگلوله محسوب می شود. همچنین ورق های بزرگ آن را می توان به جای یخ در زمین های اسکلیت به کار برد.

پلی اتیلن، یک پلیمر وینیلی است، که از مونومرهای اتیلن ساخته شده است.

پلی اتیلن شاخهای اغلب با پلیمریزاسیون وینیلی رادیکال آزاد ساخته میشود. پلی اتیلن خطی طی واکنش پیچیده تری به نام پلیمریزاسیون زیگلر- ناتا به دست می آید. UHMWPE به وسیلهی پلیمریزاسیون کاتالیزوری متالوسن ساخته میشود.

اما پلیمزیزاسیون زیگلرناتا میتواند برای ساخت LDPE نیز استفاده شود. به وسیله ی کوپلیمریزاسیون مونومر اتیلن با یک کومونومر دارای شاخه های آلکیل، کوپلیمری بدست میآید که شاخه های هیدروکربن کوتاهی دارد. کوپلیمرهایی مانند این پلی اتیلن سبک خطی یا LLDPE نامیده می شوند. شرکت BP این پلیمر را با استفاده از کومونومری با نام ۴-متیل-۱-پنتن تولید می کند، و آن را با نام تجاری Innovex می فروشد. LLDPE اغلب برای ساخت فیلمهای پلاستیکی استفاده میشود.

02432464407-09

آرامید مخفف آروماتیکپلیآمید است. آرامیدها خانوادهای از نایلونها هستند، که شامل کِولار و نومِکس میباشند. کولار در کاربردهایی مثل جلیقههای ضد گلوله و تایرهای دوچرخههای مقاوم در برابر پنجر شدن استفاده میشود.

آلیاژهایی از نومکس و کولار برای تهیهی لباسهای ضد حریق به کار میروند. نومکس، و آلیاژ آن با کولار، همان چیزی است که آتشنشانان را به هنگام انجام عملیات نجات از مرگ در اثر سوختگی حفظ میکند.

کولار پلیآمیدی است که در آن تمام گروههای آمیدی به وسیلهی گروههای پارا-فنیلن از هم جدا شدهاند، یعنی گروههای آمیدی از دو نقطه مقابل یکدیگر در حلقههای فنیل، یعنی از کربن های ۱ و ۴، به این حلقه ها متصل شده اند.

در مقابل، نومکس دارای گروههای متا- فنیلین است به این صورت که گروههای آمید در موقعیتهای ۱ و ۳ به حلقهی فنیل متصل هستند.

کولار پلیمری بسیار بلورین است. زمان زیادی طول کشید تا دانشمندان فهمیدند که چگونه کولار را فرآیند کنند. زیرا در هیچ چیز حل نمیشود. بنابراین، فرآیند این ماده به صورت محلول ممکن نبود. کولار در زیر دمای C ۵۰۰ ذوب نمیشود، بنابراین روش ذوب کردن نیز حذف میشود. در نهایت یکی از دانشمندان شرکت دوپونت، به نام استفانی کولک ( Stephanie Kwolek )، برای این مشکل یک راهکار عالی ارائه نمود. در کولار، بین زنجیرهای پلیمری پیوندهای هیدروژنی قوی وجود دارد و همین امر سبب می شود تا نتوان آن را ذوب و یا حل نمود. کولک توانست کولار را در N- متیل پیرولینیدون که یک حلال قطبی و غیر پروتونی می باشد، با کمک کلرید کلسیم، حل نماید. نقش کلرید کلسیم این است که جذب اکسیژن گروه های کربنیل شده، در نتیجه زنجیرهای آرامید قادر به تشکیل پیوندهای هیدروژنی نبوده و از هم جدا می شوند.

آرامیدها به شکل الیاف استفاده میشوند. آنها حتی بهتر از پلیآمیدهای غیرآروماتیک مثل نایلون ۶،۶ به شکل لیف در میآیند.

چرا ؟

این موضوع با یک ویژگی عجیب آمیدها ارتباط دارد. آمیدها این توانایی را دارند که به دو شکل یا صورتبندی (کانفورماسیون) متفاوت درآیند. میتوانید این مسئله را در تصویر یک آمید با وزن مولکولی کم ببینید. هر دو شکل، یک ترکیب هستند در دو صورتبندی متفاوت. شکل سمت چپ، صورتبندی ترانس نامیده میشود و شکل سمت راست، صورتبندی سیس.

در لاتین ترانس یعنی در طرف دیگر». بنابراین وقتی گروههای هیدروکربن آمید در دو طرف پیوند آمید بین اکسیژن کربونیل و نیتروژن آمید قرار میگیرند، در این حالت یک ترانس-آمید خواهیم داشت. به همین ترتیب سیس درلاتین به معنای در یک طرف» میباشد، و وقتی گروههای هیدروکربن در یک طرف پیوند آمیدی قرار دارند ما آن را سیس-آمید مینامیم.

یک مولکول آمید میتواند با دادن مقدار کمی انرژی بین صورتبندی سیس و ترانس نوسان کند.

هر دو صورتبندی سیس و ترانس در پلیآمیدها وجود دارند. وقتی همهی گروههای آمید در یک پلیآمید، به عنوان مثال نایلون ۶،۶، در صورتبندی ترانس قرار دارند، پلیمر کاملاً به صورت یک خط راست کشیده شده است. این دقیقاً چیزی است که ما برای الیاف میخواهیم. زیرا زنجیرهای بلند و مستقیم و کاملاً کشیده شده در حالت بلوری، بسیار خوب در کنار یکدیگر قرار گرفته و لیف تشکیل میدهند. ولی متأسفانه همیشه حداقل تعدادی از اتصالات آمید در صورتبندی سیس قرار دارند. بنابراین زنجیرهای نایلون ۶،۶ هیچ وقت به صورت کاملاً کشیده قرار نمیگیرند.

ولی کولار فرق میکند. وقتی زنجیرهای کولار میخواهند بچرخند تا به شکل صورتبندی سیس درآیند، هیدروژنهای روی گروههای بزرگ آروماتیک مانع میشوند. صورتبندی سیس هیدروژنها را کمی بیشتر از آنچه که تمایل دارند، نزدیک یکدیگر قرار میدهد. بنابراین کولار تقریباً به طور کامل در صورتبندی ترانس باقی میماند. به همین دلیل کولار میتواند به طور کامل کشیده شود و الیافی عالی تشکیل دهد.

شاید نگاه کردن به تصویر فوق از نمای نزدیکتر بهتر باشد. به تصویر پایین نگاه کنید. میتوانید ببینید که وقتی کولار تلاش میکند صورتبندی سیس ایجاد کند، فضای کافی برای هیدروژنهای فنیل وجود ندارد. بنابراین تنها صورتبندی ترانس وجود خواهد داشت.

ولی پلیمر دیگری وجود دارد که حتی بهتر کشیده میشود و نام آن پلیاتیلن با وزن مولکولی بسیار بالا میباشد. این پلیمر حتی میتواند جایگزین کولار برای تهیهی جلیقهی ضد گلوله باشد.

ولی برگردیم به کولار …

همچنین حلقههای فنیل زنجیرهای مجاور به راحتی و خیلی مرتب روی یکدیگر انباشته میشوند و پلیمر با بلورینگی بیشتر و الیافی قویتر میسازند.

9- 02432464407

پلیایمیدها گروه بسیار جالبی از پلیمرهایی هستند که به طور باور نکردنی محکم هستند و به طور حیرتآوری در برابر حرارت و مواد شیمیایی مقاوم میباشند. استحکام و مقاومت حرارتی و شیمیایی آنها آن قدر زیاد است که اغلب در بسیاری از کاربردهای دشوار صنعتی، جایگزین شیشه و فاتی مانند فولاد میشوند. پلیایمیدها حتی در بسیاری از کاربردهای روزمره نیز به کار میروند. پلیایمیدها در شمع و شاسی برخی از اتومبیلها، و نیز برخی قسمتهای داخل شاسی استفاده میشوند، زیرا این مواد میتوانند گرمای زیاد، و خوردگی شدید ناشی از گریسها و روانکننده ها، سوختها، و مایعات داخل رادیاتور را که مورد نیاز ماشین میباشند، تحمل کنند. این مواد به دلیل پایداری حرارتی، مقاومت در برابر روغنها، گریسها، و چربیها، و نیز شفافیت در برابر اشعه ماکروویو، در ساخت بسیاری از وسایل و نیز ظروف مورد استفاده در دستگاه ماکروویو و بستهبندی غذا استفاده میشوند. همچنین میتوان آنها را در بُردهای مدار، عایقبندی، الیاف مورد استفاده در لباسهای ایمنی، کامپوزیتها، و چسبها به کار برد.

تا اینجا احتمالاً حدس زده اید که یک پلیایمید، پلیمری است که حاوی یک گروه ایمید است.

پلیایمیدهای هتروسیکلیک آروماتیک، نمونه ای از اکثر پلی ایمیدهای تجاری هستند، نظیر Ultem از شرکت جنرال الکتریک و Kapton از شرکت دوپونت؛ و از این رو پلی ایمیدهایی هستند که ما بیشتر با آنها سر و کار داریم. این پلیمرها چنان خواص حرارتی و مکانیکی شگفت انگیزی دارند که به جای فات و شیشه در بسیاری از کاربردهای با کارایی بالا در صنایع الکترونیک، خودرو و حتی هوافضا استفاده می شوند. این خواص، از نیروهای بین مولکولی قوی بین زنجیرهای پلیمری نشأت می گیرد.

پلیمری که حاوی یک کمپکس انتقال بار است، از دو نوع مختلف مونومر، یعنی یک دهنده و یک گیرنده، تشکیل شده است. دهنده شبیه مرد ثروتمندی است که آن قدر پول دارد که نمیداند با آن چه کند. این بخش از پلیمر به خاطر داشتن گروههای نیتروژنی، تعداد زیادی الکترون دارد که به اطراف حرکت میکنند. گیرنده هم مثل مهمانی است که میخواهد تلکه کند و گروههای کربونیل آن، چگالی الکترونی را به سمت خود میکشند. بنابراین دهنده، برخی از الکترونهایش را به گیرنده قرض میدهد، تا آنها را محکم در کنار هم نگه دارد.

کمپکس انتقال بار نه تنها بین واحدهای مجاور در زنجیر پلیمر عمل میکند، بلکه بین زنجیرها هم فعال است. زنجیرها از طریق جفتشدن دهندهها و گیرنده ها، مانند نوارهای کاغذی، روی هم انباشته خواهند شد.

این کمپلس انتقال بار، زنجیرها را بسیار محکم درکنار هم نگه میدارد، و به آنها اجازه نمیدهد زیاد به اطراف حرکت کنند. وقتی چیزی نتواند در سطح مولکولی به اطراف حرکت کند، در کل ماده هم نمیتواند به اطراف حرکت کند، و به همین دلیل است که پلیایمیدها بسیار قوی و محکم هستند.

این کمپلکس انتقال بار بسیار قوی است، ولی گاهی لازم است که پلیمر مقداری نرم تر شود تا بتوان آن را فرآیند کرد. برای این منظور، یک گروه که از بیس فنل A مشتق شده، در زنجیر قرار می دهند.

ویژگی جالب دیگر پلیایمیدها که آنها را تبدیل به گزینهای عالی برای استفاده در صنایع ساختمان و حمل ونقل میکند، سوختن آنهاست. سوختن چیزی نیست که صنعت بدان احتیاج دارد، بلکه ویژگی خوداطفایی پلیایمیدهاست که سازندگان آن را دوست دارند. خوداطفایی؟ وقتی یک پلیایمید آروماتیک آتش میگیرد، که اتفاقاً حتی آتش گرفتن آن هم مشکل است، یک زغال سطحی تشکیل میشود که شعله را خاموش میکند و آن را از رسیدن به سوخت باز میدارد. پس از آن کافی است که فقط آن را پاک کنید، و نتیجه مثل این است که هرگز آتشی در کار نبوده است.

02432464407-9

پلیاتیلن، پلیمری است که احتمالاً در زندگی روزمرهتان بیش از هر پلیمر دیگری با آن سر و کار دارید. پلیاتیلن رایجترین پلاستیک در جهان است. با این پلیمر چیزهای زیادی مثل کیسههای خواروبار، قوطیهای شامپو، اسباببازیهای بچه ها، و حتی جلیقههای ضدگلوله میسازند. این مواد فراگیر و همه کاره، یک ساختار بسیار ساده دارند، سادهتر از همهی پلیمرهای تجاری. یک مولکول پلیاتیلن یک زنجیری طویل از اتمهای کربن است که دو اتم هیدروژن به هر اتم کربن متصل است.

بعضی مواقع مسئله کمی پیچیده تر است.گاهی اوقات بعضی از کربن ها به جای آنکه اتم های هیدروژن به آنها وصل شود، زنجیرهای بلندی از پلیاتیلن به آنها متصل است. این ساختار، پلی اتیلن شاخه ای، یا پلی اتیلن سبک یا LDPE نامیده می شود. وقتی شاخه ای شدن وجود ندارد، پلی اتیلن خطی یا HDPE به دست میآیدپلی اتیلن خطی بسیار مقاوم تر از پلی اتیلن شاخهای است، اما پلی اتیلن شاخهای ارزان تر بوده و تولید راحت تری دارد.

پلی اتیلن خطی معمولاً با وزن های مولکولی بین ۲۰۰ تا ۵۰۰ هزار تولید می شود، اما با وزن های بالاتر هم می توان آن را تولید نمود. پلی اتیلن با وزن های مولکولی بین ۳ تا ۶ میلیون، پلی اتیلن با وزن مولکولی بسیار بالا یا UHMWPE نامیده می شود. UHMWPE می تواند برای ساخت الیافی استفاده شود که خیلی محکم و قوی هستند و جایگزینی برای کولار برای استفاده در جلیقه های ضدگلوله محسوب می شود. همچنین ورق های بزرگ آن را می توان به جای یخ در زمین های اسکلیت به کار برد.

پلی اتیلن، یک پلیمر وینیلی است، که از مونومرهای اتیلن ساخته شده است.

پلی اتیلن شاخهای اغلب با پلیمریزاسیون وینیلی رادیکال آزاد ساخته میشود. پلی اتیلن خطی طی واکنش پیچیده تری به نام پلیمریزاسیون زیگلر- ناتا به دست می آید. UHMWPE به وسیلهی پلیمریزاسیون کاتالیزوری متالوسن ساخته میشود.

اما پلیمزیزاسیون زیگلرناتا میتواند برای ساخت LDPE نیز استفاده شود. به وسیله ی کوپلیمریزاسیون مونومر اتیلن با یک کومونومر دارای شاخه های آلکیل، کوپلیمری بدست میآید که شاخه های هیدروکربن کوتاهی دارد. کوپلیمرهایی مانند این پلی اتیلن سبک خطی یا LLDPE نامیده می شوند. شرکت BP این پلیمر را با استفاده از کومونومری با نام ۴-متیل-۱-پنتن تولید می کند، و آن را با نام تجاری Innovex می فروشد. LLDPE اغلب برای ساخت فیلمهای پلاستیکی استفاده میشود.

02432464407-09

پلی(اتر سولفون)ها یا به طور خلاصه PES ها، پلیمرهایی با کارایی بالا می باشند. رایج ترین آنها که به وسیله اتحادیه کاربید ساخته می شود، Udel نام دارد. پلی(اترسولفون)ها بسیار شبیه پلی کربنات ها عمل می کنند، اما مقاومت حرارتی بیشتری دارند.

پلی(اترسولفون)ها همچنین در برابر آب و بخار خیلی مقاوم هستند. بنابراین از آنها برای ساخت وسایلی از قبیل وسایل آشپزی یا محصولات پزشکی که باید بین هر بار استفاده استریل شوند، استفاده میشود.

نام پلی(اترسولفون) از آنجا آمده است که این مواد در زنجیرهای اصلی خود گروه های اتر و سولفون دارند. پلیمرهای دارای دمای انتقال شیشهای، یا بالایی هستند، زیرا گروه های سولفون بسیار سفت هستند. در واقع، پلی(فنیلن سولفون) آن قدر سفت است که دمای انتقال شیشهای ندارد! این ماده دقیقاً مانند یک تکه سنگ سخت می ماند تا زمانی که در دمای حدود C ۵۰۰ تخریب شود.

این بد است. زیرا به این معنی است که این ماده نمیتواند فرآیند شود. برای فرآیندپذیر کردن آن باید زنجیرش را کمی انعطافپذیر کنیم تا پلیمر در یک دمای معقول نرم شود. این کار از طریق قرار دادن گروههای انعطافپذیر در زنجیر اصلی انجام میگیرد. نام این گروهها اتصالات اتری است.

برای انعطاف پذیر نمودن Udel اتصالاتی را که از بیس فنول A مشتق شده اند، در زنجیر اصلی آن قرار می دهند. دقت کنید که این پلیمر دارای دو اتصال اتری در واحد تکرار شونده اش می باشد. به همین دلیل بهتر است که Udel، پلی(اتراترسولفون) نامیده شود.

این را یک اتصال بیس فنول A می نامیم، چون بر پایه ی مونومر بیس فنول A است.

02432464407-9

پلیاسترها پلیمرهایی هستند که در گذشته، یعنی دههی ۱۹۷۰، به شکل الیاف برای تولید برخی لباسهای خاص استفاده میشدند. ولی از آن زمان تاکنون، کوشیده شده است تا مصارف مطلوب بیشتری برای پلیاسترها یافته شود، نظیر بطریهای پلاستیکی نوشابه. پس میبینید که پلیاسترها میتوانند هم به صورت پلاستیک و هم به صورت الیاف مصرف شوند. کاربرد دیگر پلیاسترها، در بالونها است. البته منظورم بالونهای ارزانی نیست که برای بادکنکهای آبی مصرف میشوند، چراکه آنها از لاستیک طبیعی ساخته شدهاند. من دربارهی نوعی از بالون صحبت میکنم که وقتی شما در بیمارستان هستید، از آن استفاده میکنید. این بالون ها از نوعی فیلم پلیاستری ساخته میشوند که تولید شرکت دوپونت است و مایلِر نامیده میشوند. این بالون ها به صورت چندلایه از مایلر و ورق آلومینیوم ساخته شدهاند. موادی مثل این را که از دو نوع ماده تولید می شوند، کامپوزیت می نامند.

خانواده ی خاصی از پلی استرها، پلی کربنات ها هستند.

پلی استرها زنجیر اصلی هیدروکربنی دارند که حاوی اتصالات استری اسـت، نام پلی استر نیز از همین جا آمده است.

گروههای استری در زنجیر پلیاستر، قطبی هستند، بدین صورت که اتم اکسیژن کربونیل تا حدی دارای بار منفی است و اتم کربن کربونیل هم مقدار کمی بار مثبت دارد. بارهای مثبت و منفی متعلق به گروههای استری مختلف، یکدیگر را جذب میکنند. این پدیده به گروههای استری زنجیرهای نزدیک به هم اجازه میدهد که به صورت بلور به خط شوند، و به همین خاطر است که پلیاسترها میتوانند الیاف محکمی تشکیل دهند.

مخترعی که برای نخستین بار چگونگی ساخت بطری از PET را کشف کرد، ناتانیل وایس (Weyth Nathaniel) بود. با وجود این، افراد دیگری نیز پیش از او، برای انجام چنین کاری سعی کرده بودند.

الآن، مطمئنم که همهی افراد خوانندهی این متن بی صبرانه منتظر پاسخ دو سؤال هستند: سؤال اول این است:

چرا نمیتوان بطریهای پلاستیکی آب معدنی را به فروشنده بازگرداند و بابت هر بطری گرویی آن را گرفت؟ مانند کاری که با بطریهای شیشهای قدیمی انجام میدادیم.

و سؤال دوم که مطمئنم برای همه جالب است این است:

چرا کرهی بادام زمینی در ظروف نشکن ریخته میشود، ولی ژله در این ظروف به فروش نمیرسد؟

این دو سؤالِ میخکوبکننده، همان طور که به نظر میآید، پاسخ یکسانی دارند. پاسخ این است که دمای انتقال شیشهای PET ، یعنی دمایی که در آن PET نرم میشود، بسیار پایین است. استفادهی مجدد از یک بطری نوشیدنی غیر الکلی نیازمند استریلیزه کردن آن پیش از مصرف دوباره است و این به معنی شسـتشوی بطری در دماهای واقعاً بالا است؛ دماهایی که برای PET، بسـیار بالا محسوب میشود. پر کردن ظرف ژله هم در دمای بالا صورت می گیرد. در کارخانه ژله سازی هم ماده به صورت داغ وارد ظرف می شود؛ یعنی در دماهایی که می تواند موجب نرم شدن PET گردد. ازاین رو PET برای مصرف به عنوان ظروف ژله به هیچ وجه مناسب نیست.

PEN راه حل این مشکل است!

نوع جدیدی از پلی استر وجود دارد که دقیقاً همان مادهی مورد نیاز برای ظروف ژله و بطریهای قابلبازیافت است. این ماده، پلی(اتیلن نفتالات)، یا PEN است.

دمای انتقال شیشهای بالاتری نسبت به دارد. این دما، دمایی است که در آن یک پلیمر نرم می شود. دمای انتقال شیشهای به اندازه ی کافی بالا هست که بتواند حرارت مربوط به هر دو مورد را تحمل کند؛ حرارت شستشوی بطری در حال استریلیزه شدن، و نیز حرارت ژله ی توت فرنگی داغ. آن قدر در تحمل حرارت، خوب است که حتی لازم نیست تمام بطری را از آن بسازید. تنها مخلوط کردن مقداری با قدیمی، نوعی بطری به دست می دهد که حرارت را بسیار بهتر از ساده ی قدیمی تحمل می کند.

حال چگونه پلی استرها را تولید میکنند؟

در مجتمعهای عظیم تولید پلیاستر، معمولاً کار را با مادهای به نام دی متیلترفتالات شروع میکنند. این ماده با اتیلن گلیکول واکنش می دهد؛ واکنشی که تبادل استری نامیده میشود. محصول واکنش، بیس-(۲-هیدروکسیاتیل)ترفتالات و متانول است. اما اگر دمای واکنش را به حدود C ۲۱۰ برسانیم، متانول میجوشد و دیگر لازم نیست که نگران آن باشیم.

سپس، بیس-(۲-هیدروکسی اتیل)ترفتالات تا دمای بالایی حدود C ۲۷۰ حرارت داده می شود، و واکنش می دهد تا پلی(اتیلن ترفتالات) تولید گردد. در این واکنش به طرز عجیبی اتیلن گلیکول به عنوان محصول جانبی به دست می آید. جالب است، ما با اتیلن گلیکول شروع کرده بودیم.

ولی در آزمایشگاه، PET از طریق واکنش های دیگری به دست میآید. ترفتالیک اسید و اتیلن گلیکول، هنگامی که همراه با کاتالیزوری اسیدی حرارت داده شوند، قادرند برای تولید PET پلیمریزه شوند. این امکان هم وجود دارد که با واکنــش ترفتویل کلراید و اتیلنگلیکول بتوان به PET دست یافت. این واکنـش ساده تر است، ولی تِرِفتویل کلرید از ترفتالیک اسید گران تر، و بسیار خطرناک تر است.

دو نوع پلی اسـتر دیگـر در بازار موجودند که با PET رابطـه دارنـد. این دو، پلی(بوتیلن ترفتالات)(PBT) و پلی(تری متیلن ترفتالات) هستند. اینها هم برای تهیه ی پلیمرهایی همانند PET به کار می روند، با این حال در برخی موارد، عملکرد بهتری از خود نشان می دهند.

02432464407-9

پلیدیسیکلوپنتادیان پلیمری است که چیزهای بسیار بزرگی را با آن میسازند، آن هم به صورت تک قطعهای و یکجا. و منظور من از بزرگ، واقعاً بزرگ است. با پلیدیسیکلوپنتادیان شما میتوانید کل کابین یک تراکتور یا کل بشقاب آنتن ماهواره را یکجا تولید کنید. کافی نیست؟ پس یک مخزن ذخیره ی مواد شیمیایی خطرناک با ظرفیت ۱۵۰۰ گالن چه طور است؟ با پلیدی سیکلوپنتادیان مشکلی برای ساخت آن نیست. با این حال، اولین بار این پلیمر برای تولید پوشش سورتمه موتوری به کار رفت، البته این کار هم به صورت قالبگیری تک قطعهای صورت گرفت. دلیل این کاربرد، مقاومت بسیار مطلوب آن در برابر ضربه در دماهای پایین بود، یعنی دماهایی که بسیاری از پلیمرها در آن شکننده هستند.

پلی دی سیکلوپنتادی ان از طریق یک واکنش جذاب، به نام پلیمریزاسیون جابجایی اولفینی (یا پلیمریزاسیون مبادله ای حلقه گشا ( ROMP ) و از مونومر اِندو-دی سیکلوپنتادی ان ساخته می شود.

گرماسخت بودن، ویژگی خوبی است، ولی شما نمی توانید چنین ماده ای را قالب گیری کنید. پس چگونه اصلاً از آن چیزی می سازیم؟ پاسخ این است که محصولات را در قطعات بزرگی می سازیم که قبلاً به صورت مورد نظر ما شکل گرفته اند. این کار، قالبگیری تزریقی واکنشی یا به اختصار نامیده می شود. به زبان ساده، ما قالبی را از مونومر پر می کنیم و آن را در قالب پلیمریزه می کنیم. این روشی است که با آن از مواد گرماسخت، محصولات مورد نظر را می سازیم.

02432464407-9

یکی از مفیدترین خاصیتهای پلیسیانوآکریلاتها این است که چسبهای خیلی خوبی هستند؛ در حقیقت آن قدر خوب که در چسبهای قطرهای از آنها استفاده میشود و حتی پوست را هم میتوانند به هم بچسبانند.

شما ممکن است بپرسید، چرا پلیسیانوآکریلاتها چسبهایی با این قدرت تولید میکنند. بخشی به این خاطر است که آنها خیلی سریع خشک میشوند. چسب قطرهای که شما از مغازه میخرید، اصلاً پلیسیانوآکریلات ندارد. بلکه لولهی چسب پر از مونومر سیانوآکریلات است.

وقتی شما این مونومر را روی آنچه که می خواهید بچسبانید، می ریزید، به روش پلیمریزاسیون وینیلی آنیونی پلیمریزه می شود. آب موجود در هوا یا مقدار ناچیز رطوبت در سطحی که می خواهید بچسبانید، به عنوان شروع کننده عمل می کند.

این پلیمریزاسیون درعرض چند ثانیه انجام میشود و یک پلیسیانوآکریلات به دست میآید.

پلیسیانوآکریلاتها یک خاصیت مفید دیگر نیز دارند. آنها سمی نیستند. آنها پوست را به هم میچسبانند و به علاوه سمی هم نیستند. شما با چیزی با این خاصیت چه کار میتوانید بکنید؟ چه طور است به جای سوزن و نخ بخیه، برای بستن زخمها از آن استفاده کنیم؟ برخی از پزشکان نیز در تلاشند تا از پلیسیانوآکریلاتها به عنوان چسب برای ترمیم بخشهای مردمک چشم، مثل قرنیه و شبکیه، استفاده کنند. به علاوه برخی در حال آزمودن فیلمهای نازک پلیسیانوآکریلات هستند تا از آنها به عنوان پوست مصنوعی برای پیوند پوست در درمان سوختگیهای شدید بهره ببرند.

معمولاً برای استفادههای پزشکی ما از سیانوآکریلاتهای با گروههای آلکیلاستر بلندتر از آنچه در چسب قطرهای بود، استفاده میکنیم. یک مثال خوب، پلی(اکتیلسیانوآکریلات) است. علت این است که پلیسیانوآکریلاتها با گروههای آلکیل کوتاه، مثل گروههای متیل، میتوانند بافتها را تحریک کنند. اما پلیمرهای با زنجیر بلند این مشکل را ندارند.

02432464407-9

پلی کلروپرن معمولاً با نام تجاری نئوپرن به فروش می رسد. این پلیمر به شکل منحصر به فردی نسبت به روغن مقاوم است. این پلیمر نخستین لاستیک مصنوعی یا الاستومری بود که از نظر تجاری موفق عمل کرد. این لاستیک به دست آرنولد کالینز ( Arnold Collins ) ابداع شد، زمانی که تحت نظر والاس کاروترز ( Wallace Carothers ) کار می کرد؛ شخصی که نایلون را کشف کرد.

کلروپرن حاوی دو پیوند دوگانه است، به همین دلیل ما آن را یک دیاِن مینامیم. پلیکلروپرن خواصی شبیه به دیگر پلیمرهای دیانی مانند پلیایزوپرن و پلیبوتادیان دارد.

02432464407-9

پلیکربنات یا به طور خاص پلیکربنات بیسفنول A، یک پلاستیک شفاف برای ساخت شیشههای نشکن، شیشهی سبک عینک و چیزهایی از این دست است. این ماده را شرکت جنرال الکتریک میسازد و آن را تحت نام لِکسان به فروش میرساند.

پلی کربنات نام خود را از گروه کربنات موجود در زنجیر اصلی اش میگیرد. ما آن را پلی کربنات بیس فنول A می نامیم، چون از بیس فنول A و فسژن ساخته شده است. تولید این ماده با واکنش میان بیس فنول A و هیدروکسید سدیم برای به دست آوردن نمک سدیم بیس فنول A آغاز می شود.

سپس نمک سدیم بیس فنول A با فسژن –ترکیبی واقعاً تهوع آور که در جنگ جهانی اول یک سلاح شیمیایی مطلوب بود– واکنش میدهد تا پلی کربنات تولید کند.

پلیمر دیگری که برای ساخت شیشههای نشکن به کار میرود پلی(متیل متاکریلات) است.

نگاهی شفافتر به پلیکربناتی دیگر

تا اینجا ما فقط راجع به یک پلی کربنات صحبت کرده ایم، پلیکربنات بیس فنول A. اما پلی کربنات دیگری نیز وجود دارد که برخی از ما همیشه به آن نگاه میکنیم. در واقع بعضی از ما، هرگز بدون کمک این پلیکربنات به چیزی نگاه نمیکنیم. این پلی کربنات مادهای است که در ساخت عدسی های بسیار سبک عینک به کار میرود. برای انسان هایی با بینایی بسیار ضعیف، اگر جنس عدسی عینک از شیشه بود، آن قدر ضخیم میشد که برای استفاده بسیار سنگین بود. اما پلیکربنات همه چیز را تغییر داده است. نه تنها بسیار سبک تر از شیشه است، بلکه ضریب شکست بسیار بالاتری نیز دارد. یعنی نور را بیشتر از شیشه خم میکند. بنابراین لازم نیست عینک خیلی قطور باشد.

می توانید ببینید که مونومر فوق در دو انتهای خود دارای دو گروه آلیلی است. این گروههای آلیلی دارای پیوند دوگانه کربن-کربن هستند. یعنی آنها میتوانند از طریق پلیمریزاسیون وینیلی رادیکال آزاد، پلیمریزه شوند. البته درهر مونومر دو گروه آلیل وجود دارد. هر کدام از این دو گروه آلیلی، جزیی از یک زنجیر پلیمری متفاوت خواهند شد. از این طریق همهی زنجیرها به هم متصل خواهند شد و مادهای شبکهای، مانند شکل زیر میسازند:

بین دو نوع پلیکربناتی که به آنها پرداختیم یک تفاوت اساسی وجود دارد. پلیکربنات بیسفنولA یک گرمانرم است. یعنی زمانی که داغ است میتواند قالبگیری شود. اما پلیکربناتی که در عدسی عینکها به کار میرود یک گرماسخت است. ترموستها ذوب نمیشوند و نمیتوان آنها را مجدداً قالبگیری کرد. از آنها برای ساختن مواد واقعاً محکم و مقاوم در برابر گرما استفاده میشود.

پلیمرهای دیگری که به عنوان پلاستیک استفاده میشوند، عبارتند از:

پلیاتیلن پلیپروپلین پلیاستایرن پلیاستر پی وی سی نایلون پلی(متیل متاکریلات)

پلیمرهای دیگری که به عنوان گرماسخت استفاده میشوند، عبارتند از:

رزینهای اپوکسی پلیایمیدها پلیدی سیکلو پنتا دی اِن

02432464407-9

پلی بوتادی ان یکی از نخستین انواع الاستومر یا لاستیک مصنوعی بود که اختراع شد. از آنجایی که این پلیمر بسیار به لاستیک طبیعی، یعنی پلیایزوپرن، شباهت دارد، استفاده ی از آن به عنوان یک الاستومر نیاز به فکر چندانی نداشت. این لاستیک برای مصارفی که با دماهای پایین سر و کار دارند، مناسب است. عاج تایرهای اتومبیل اغلب از کوپلیمرهای پلی بوتادی ان ساخته می شوند. تسمه ها، شلنگ ها، واشرها و سایر قطعات اتومبیل نیز از پلی بوتادی ان ساخته می شوند، زیرا نسبت به دیگر پلیمرها در مقابل دماهای پایین مقاومت بهتری از خود نشان می دهد. بسیاری از پلیمرها در نتیجه ی پدیده ای که انتقال شیشهای نامیده می شود، در دماهای پایین شکننده می شوند. لاستیک سختی که پلی(استایرن-بوتادیان-استایرن)، یا لاستیک ، نامیده می شود، یک کوپلیمر حاوی پلی بوتادی ان است.

پلیبوتادیان یک پلیمر دیاِنی است؛ به عبارت دیگر پلیمری است که از مونومری حاوی دو پیوند دوگانهی کربن-کربن ،یعنی بوتادیان ، تهیه میشود. این پلیمر از طریق پلیمریزاسیون زیگلر- ناتا ساخته میشود.

9- 02432464407

سلو یکی از انواع مختلف پلیمرهایی است که در طبیعت یافت میشود. چوب، کاغذ، و پارچهی نخی همگی حاوی سلو هستند. سلو یک لیف بسیار خوب میباشد. چوب، پارچهی نخی، و طناب تهیه شده از کنف تماماً از سلو لیفی ساخته شدهاند. سلو از واحدهای تکراری مونومر گلوکز تشکیل شده است. این همان گلوکزی است که برای ادامهی حیات در سوخت و ساز و متابولیسم بدن مصرف میشود، ولی شما نمیتوانید آن را به شکل سلو هضم کنید. سلو را یک پلیساکارید نیز مینامند، چراکه از مونومر شکر ساخته شده است.

سلو در داستان پلیمرها جای مهمی دارد، چراکه از آن برای تولید برخی از نخستین پلیمرهای مصنوعی، مثل نیتراتسلو، استات سلو، و رایون استفاده شده است.

موی تمیز

مشتق دیگری از سلو، هیدروکسیاتیلسلو میباشد. این ماده با سلو معمولی از این جهت متفاوت است که برخی یا تمام گروههای هیدروکسیل در واحد تکراری گلوکز با گروههای هیدروکسیاتیلاتر جایگزین شدهاند.

این گروههای هیدروکسی اتیل مانع از این میشوند که پلیمر بتواند بلورینه شود. پس چون هیدروکسیاتیلسلو نمیتواند متبلور شود، این ماده در آب محلول است و علاوه بر اینکه یک ملین قوی است و برای غلیظ کردن شامپوها نیز به کار میرود. ضمناً این ماده موجب میشود که صابون موجود در شامپو کمتر کفآلود باشد، و با تشکیل کلوییدهایی در اطراف ذرهی کثیفی، به شامپو کمک میکند تا بهتر تمیز کند.

معمولاً ذرات کثیفی در آب نامحلول هستند. ولی یک زنجیری هیدروکسیاتیلسلو میتواند خودش را حول یک ذرهی کثیفی بپیچاند. این توده را می توان به عنوان یک کیک میان وعده فرض کرد که در آن زنجیری پلیمری، خود کیک، و ذرهی کثیفی مواد خامهای داخل آن است. این کیک، در آب محلول است. پس وقتی هیدروکسیاتیلسلو به این شکل دور ذره کثیفی میپیچد و آن را میپوشاند و پنهان میکند، آب را برای پذیرش ذرهی کثیفی فریب میدهد. با این روش، کثیفی به جای رسوب مجدد بر روی موی شما، به همراه زنجیر حرکت می کند و شسته می شود.

02432464407-9

الیاف کربن پلیمری است که به نوعی یک گرافیت محسوب میشود. گرافیت هم نوعی از کربن خالص است. در گرافیت، اتمهای کربن در صفحات بزرگی از حلقههای آروماتیک شش ضلعی چیده شدهاند. این صفحات درست شبیه کندوی زنبور عسل هستند.

الیاف کربن نوعی از گرافیت است که در آن صفحات گرافیت، طولانی و باریک هستند. میتوان این صفحات را به صورت روبانهایی از گرافیت تصور نمود. این روبانها دوست دارند به صورت دستهای دور هم جمع شوند و تشکیل الیاف دهند. نام الیاف کربن هم از همین جا آمده است.

این الیاف به تنهایی استفاده نمیشوند. در عوض، برای تقویت موادی نظیر رزینهای اپوکسی و دیگر مواد گرماسخت، کاربرد دارند. از آنجایی که این مواد تقویت شده، بیش از یک جزء دارند، ما آنها را کامپوزیت مینامیم.

کامپوزیتهای تقویت شده با الیاف کربن، نسبت به وزنشان، بسیار محکم میباشند. آنها اغلب محکمتر از فولاد هستند، و با این وجود بسیار بسیار سبکتر هم میباشند. به خاطر همین، میتوان آنها را در بسیاری از مصارف، جایگزین فات نمود؛ از قطعات هواپیماها و شاتل فضایی گرفته تا راکتهای تنیس و وسایل گلف.

لیف کربن از پلیمر دیگری به نام پلیآکریلونیتریل و از طریق فرآیند حرارتی پیچیدهای تهیه می شود.

02432464407-9

نایلونها یکی از متداولترین پلیمرهایی هستند که به عنوان الیاف کاربرد دارند. نایلون همیشه در پوشاک یافت میشود، ولی در جاهای دیگر هم به شکل یک مادهی گرمانرم دیده میشود. اولین موفقیت واقعی نایلون حدوداً در سال ۱۹۴۰ با کاربرد آن در جورابهای نه به دست آمد. این جورابها خیلی محبوب شدند، اما پس از مدتی نایاب شدند، چراکه سال بعد ایالات متحده وارد جنگ جهانی دوم شد، و نایلون برای تولید وسایل جنگی مانند چترنجات و طناب، مورد نیاز بود. ولی پیش از جوراب و چتر نجات نخستین محصول واقعی از نایلون، مسواک با برس نایلونی بود.

نایلون را به خاطر گروههای آمیدی موجود در زنجیر اصلی، پلیآمید نیز مینامند. پروتئینهایی مثل ابریشم، که نایلون به عنوان جانشینی برای آن ساخته شد نیز پلیآمید هستند. گروههای آمیدی بسیار قطبی هستند و میتوانند با یکدیگر پیوند هیدروژنی دهند. به همین دلیل، و از آنجایی که زنجیر اصلی نایلون بسیار منظم و متقارن است، نایلونها اغلب بلورین هستند، و الیاف بسیار خوبی به دست میدهند.

نایلون ها را می توان از دی اسیدکلریدها و دیآمین ها به دست آورد. برای مثال، نایلون۶,۶ از واکنش مونومرهای آدیپویلکلرید و هگزامتیلن دی آمین تولید می شود.

این یک روش برای تهیه ی نایلون۶,۶ در آزمایشگاه است. ولی در یک واحد صنعتی، نایلون۶,۶ معمولاً از طریق واکنش آدیپیکاسید و هگزامتیلن دی آمین تولید می شود.

نایلون۶ ، نوع دیگری از نایلون است. این پلیمر بسیار شبیه نایلون۶,۶ است، با این تفاوت که فقط یک ناحیهی زنجیری کربنی به طول شش کربن دارد.

این نوع نایلون از طریق پلیمریزاسیون حلقه گشا و از مونومر کاپرولاکتام ساخته میشود. رفتار نایلون۶ تفاوت زیادی با نایلون۶,۶ ندارد. تنها دلیل تولید هر دو نوع، این است که شرکت دوپونت نایلون۶,۶ را ثبت اختراع کرد، و از این رو سایر شرکتها برای وارد شدن به تجارت نایلون، ناچار به تولید نایلون۶ شدند.

02432464407-9

رزینهای اپوکسی چسبهای بسیار خوبی هستند و یکی از معدود چسبهایی به شمار میروند که میتوانند روی فات به کار روند. با این حال، به عنوان پوششهای محافظ، و مواد موجود در وسایلی مثل بُردهای مدار الکترونیک، و نیز برای ترمیم سوراخها در سنگفرش بتنی نیز به کار میروند. اپوکسیها برای ساخت کامپوزیتها هم استفاده میشوند. یکی از راه های تولید کامپوزیت استفاده از اپوکسی در فرآیندی مفید به نام SCRIMP است.

02432464407-9

مقایسه پلی آمید های PA6-PA6,6-PA11- PA12

۱-ساختار شیمیایی:

پلی آمید ها با توجه به مونومر سازنده ی آنها به دو دسته ی مهم تقسیم می شوند.

۱-پلی آمید های بر پایه دی آمین با فرمول ذیل:

(-NH-(CH2)a-CO-)n

نام گذاری این پلیمر ها برحسب تعداد اتم کربن در ملکول اولیه می باشد. که از جمع(C+1)a حاصل می شود. و a بیانگر تکرارگروه CH2 می باشد.

PA6 ; a=5 PA11 ; a=10 PA12 ; a=11

۲-پلی آمین های بر پایه دی آمین و اسید دی کربن با فرمول ذیل:

(NH-(CH2)6-NH-CO-(CH2)b-CO-)n

نام گذاری این پلیمر ها بر اساس تعداد اتم کربن در هریک از گروه است. b عدد دوم فرمول طبق (C+2)b بدست

می آید.

PA6,6 ; b=4 PA6,10 ;b=8 PA6,12 ; b=10

کاربرد ها

نایلون ۶٫۶ یا PA 6,6:

این دسته از پلیآمید ها از هگزا متیل دی آمین و اسید آدیپیک سنتز می شوند. و به خاطرنقطهی ذوب بالا، مقاومت حرارتی نسبت به نایلون ۶، مقاومت سایشی، استحکام و پایداری بالایی که دارند. در ساخت انواع قطعات اتومبیل، کیسه هوا، پوشاک، الیاف فرش، ساخت سی دی، چرخ دنده ها بلبرینگ ها، عایق برق و… کاربرد دارند. جذب بالای آب و مقاومت شیمیایی پایین از معایب این گرید از پلی آمید به شمار می آید. تولید محصولات پلی آمید ۶٫۶ بصورت قالب ریزی تزریقی برای ساخت لوله، پروفیل ها، شیلنگ، خودکار مورد استفاده قرار می گیرند. برای افزایش سختی، مقاومت حرارتی وخزشی و… این پلی آمید می توان از الیاف شیشه استفاده کرد.

نایلون ۶ یا PA 6

این پلی آمید نیمه کریستالی مقاومت کششی، انعطاف پذیری، ضد چروک، مقاومت سایشی و مقاومت شیمیایی در برابر اسیدها و بازها را داراست. رنگ پذیری خوب از ویژگی های بارز این پلیمر به حساب می آید. نایلون ۶ را می توان با استفاده از تثبیت کننده ها در طول پلیمریزاسیون اصلاح کرده و خواص شیمیایی و واکنش پذیری آن را تقویت نمود. نایلون ۶ پایداری هیدرولیکی خوب، هزینه ی ساخت و تولید کمتر و در تست های حرارتی عملکرد خیلی خوبی نسبت به نایلون ۶٫۶ دارد. نایلون ۶ در صنعت هواپیما و خودروسازی، ساخت تور،کالاهای مصرفی وصنعتی، طناب، لباس های کشی، ساخت رشته ی ابزار آلات موسیقی(تار، سه تارو ویولن)، صنایع الکترونیکی و برق مورد استفاده قرار می گیرند. فرایند ساخت و تولید نایلون ۶ خیلی سخت و پیچیده نیست. ولی شرکت ها و صنایع خاص آن را تحت استاندارد و لیسانس های خاصی به کیفیت مرغوب و خوبی از محصولات آن دست می یابند.

نایلون ۱۱ یا PA 11

این نایلون ها از روغن کرچک سنتز می شوند، وبه آنها بیوپلاستیک نیز گفته می شود. ولی با این وجود در محیط تجزیه نمی شوند. و زیست تخریب پذیر نیستند. نایلون ۱۱دارای مقاومت حرارتی کمی است. ولی با این وجود در طولانی مدت کارکرد و توانمندی خود را حفظ کرده، و در طیف گسترده ای از تغییرات(دما، فشار،تغییرات شیمیایی و…) کاربرد دارد. این پلی آمید ها نسبت به سایر نایلون ها در برابر اشعه ی فرابنفش مقاوم هستند. ولی در برابر هالوژن ها و اسید های قوی مقاومت خیلی کمی دارند. این گرید دانسیته و نقطه ی ذوب کمتری نسبت به نایلون ۶ دارد. نوع شفاف آن که انعطاف پذیری تقریبا خوبی دارد برای ساخت انواع قطعات وارد بازار شده است. نایلون ۱۱ در تولید لوازم ورزشی، دسته ی ابزارآلات، چرخ دنده ها، خطوط سوخت خودرو، قطعات مکانیکی و پوشش پودری و…استفاده میشوند.

02432464407-9

سیلیها کاربردهای زیادی دارند. آنها میتوانند به عنوان الاستومر و روغن موتور به کار روند. درزگیرهای حمام شما احتمالاً از سیلی ساخته شده است. سلیها همچنین برای ساخت سفالهای مقاوم حرارتی، در زیر شاتلهای فضایی به کار میروند. گذشته از کاربردهای فضایی، سلیها برای ساخت نوعی از نرمکنندههای مو به کار میروند که پس از مصرف چیزی از آنها بر روی مو باقی نمیماند.

سیلیها از نوع پلیمرهای معدنی هستند، یعنی در زنجیر اصلی آنها، هیچ اتم کربنی وجود ندارد. زنجیر اصلی از اتصال متناوب اتمهای اکسیژن و سیلیسیوم تشکیل شده است. به هر اتم سیلیسیوم، دو گروه شیمیایی چسبیده است که میتواند هر گروه آلی را شامل شود. در تصویر بالای این صفحه، گروههای متیل به اتمهای سیلیسیوم متصل شدهاند. این پلیمر که پلیدیمتیلسیلوکسان نامیده میشود، متداولترین سیلی است. ولی پلیمتیلفنیلسیلوکسان و پلیدیفنیلسیلوکسان نیز امروزه متداول هستند.

نام صحیح سیلیها پلیسیلوکسان» است. اما وقتی که این پلیمرها کشف شدند، تصور میشد در زنجیر اصلی خود، گروههای سیلی» دارند؛ و هنگامی که ساختار واقعی آن کشف شد، دیگر دیر بود و این نام معروف شده بود.

سیلیها الاستومرهای خوبی هستند، زیرا زنجیر اصلی آنها بسیار انعطافپذیر است. پیوندهای بین یک اتم سیلی و دو اتم اکسیژن متصل به آن، بسیار انعطافپذیر میباشند. زاویهای که این پیوندها میسازند میتواند بدون مشکل خاصی، مانند یک قیچی باز و بسته شود. این ویژگی، کل زنجیر را انعطافپذیر میکند.

پلی دی متیلسیلوکسان ها وقتی که با بوریک اسید، یعنی B(OH)3 مخلوط می شوند، بسیار عجیب عمل می کنند. مخلوط بسیار نرم و انعطاف پذیر است و شما می توانید به راحتی با انگشتانتان آن را به هر شکلی که می خواهید در آورید. در عین حال بسیار فنری و جهنده است. عجیب تر این که وقتی آن را با ملایمت فشار می دهید، تسلیم می شود و تغییر شکل می دهد، اما وقتی با یک چکش به آن ضربه می زنید، ترک می خورد و می شکند! اگر آن را روی یک رومه پهن و بعد آن را جمع کنید، به طور شگفت انگیزی یک تصویر آینه ای از متن رومه روی آن چاپ می شود. با وجود این، تا به حال هیچ استفاده صنعتی برای این ماده ی شگفت انگیز پیدا نشده است، ولی چندین تُن از آن به عنوان نوعی اسباب بازی که خمیر دیوانه” نامیده می شود، فروخته شده است.

02432464407-9

پلیمرها به سه گروه اصلی گرمانرم ها یا تروموپلاستیک ها، گرما سخت ها یا ترموست ها، الاستومرها دسته بندی میشوند.

ترموپلاستیک ها با افزایش دما نرم شده و با خنک شدن به سختی اولیه اشان برمی گردند و بیشتر قابل ذوب هستند، به عنوان مثال، نایلون، پلاستیک های گرما سخت (ترموست ها) وقتی گرم می شوند، سخت شده و هنگام سرد شدن به سختی اولیه برمی گردند. این مواد توسط کاتالیزورها یا گرم شدن تحت فشار به یک شکل دائمی تبدیل می شوند. الاستومرها نظیر رابرها می توانند بدون پاره شدن و گسستن در برابر تغییر شکل مقاومت کنند. در مطلب حاضر، انواع محدودی از پلیمرهای هر گروه و کاربرد و خواص آنها مورد بررسی قرار می گیرد.

ترموپلاستیک ها

الف – پلی اولفین : یا پلیمرهای اتنیک همه این ترموپلاستیک ها بطور مشترک دارای منور اتلین (H2C=CH2) هستند.

پلی اتیلن ۶(PE)- پلی اتیلن اولین محصول تجاری در سال ۱۹۴۰ بوده و از نفت خام یا گاز طبیعی تهیه می شود.

پلی اتیلن یک ماده ترموپلاستیک است که بسته به ساختار مولکولی از یک نوع به نوع دیگر متفاوت است. در حقیقت، با تغییر وزن مولکولی (یعنی طول زنجیر)، تبلور (یعنی وضعیت زنجیر)، و خواص شاخه ( یعنی پیوند شیمیایی بین زنجیرهای مجاور) می توان محصولات متنوعی از آن تولید کرد. پلیاتیلن می تواند در چهار نوع تجاری تهیه شود:

(۱) دانسیته پایین، (۲) دانسیته متوسط، (۳) دانسیته بالا و (۴) پلیاتیلن با وزن مولکولی بسیار بالا.

پلی اتیلن دانسیته پایین (LDPE)دارای نقطه ذوب OC1050، سختی، مقاومت شکست فشاری، شفافیت، انعطاف پذیری و خاصیت انبساط پذیری است. بنابراین، به دلیل روش ساخت و استعمال آسان آن، برای لوله کشی و بستهبندیها استفاده می شود. مقاومت شیمیایی آن بسیار برجسته است، گر چه به اندازه پلیاتیلن دانسیته و یا پلی پروپیلن نیست، اما این پلیمر در مقابل بسیاری اسیدهای معدنی (مانند HCI و HF) و قلیاها (نظیر NH4OH-KOH-NaoH) مقاوم بوده و برای جابجایی مواد شیمیایی معدنی می توان از آن استفاده کرد، ولی باید از تماس آن با آلکان ها، هیدروکربن های آروماتیک، هیدروکربن های کلرینه و اکسید کنندههای قوی (نظیر HNo3)) اجتناب کرد. اتصال قسمتهای مختلف از جنس PE با استفاده از جوش ذوبی انجام می شود. بدین ترتیب، انجام لوله کشی به این شکل ارزان بوده و نسبت به دیگر مواد موجود، برای خطوط فاضلاب، خطوط آب، و دیگر سرویسهایی که در معرض فشارها و یا درجه حرارت های بالا قرار نمی گیرند، بسیار مقاوم و بهترین انتخاب است. با وجود این، محدودیت هایی وجود دارد که استفاده از آنها را در بسیاری کاربردها غیرممکن می سازد. این محدودیت ها عبارت از، استحکام پایین، مقاومت حرارتی پایین (بالاترین محدوده دمایی برای این ماده 0C60 است)، نزول کیفیت تحت پرتو تابی UV (مانند قرار گرفتن در معرض نور خورشید) است. با وجود این، پلی اتیلن می تواند جهت افزایش استحکام، مقاومت و دیگر خواص مکانیکی مطلوب با مواد دیگر ترکیب شود.

پلی اتیلن دانسیته بالا (HDPE)دارای خواص مکانیکی برجسته و مقاومت مکانیکی نسبتاً بیشتری در مقایسه با نوع دانسیته پایین است. تنها اکسید کننده های قوی بطور محسوس در محدوده دمایی مشخص به این مواد حمله خواهند کرد. اگر رزین پایه درست انتخاب نشود، شکست فشاری HDPE می تواند مشکل ساز باشد. خواص مکانیکی این ماده، استفاده از آنها را در شکل های بزرگتر و کاربردهایی نظیر مواد ورقه ای در داخل مخازن، بعنوان عایق کاری در ستونها گسترش داده است. در این ماده نیز از جوش حرارتی می توان استفاده کرد.

پلی اتیلن با وزن مولکولی بسیار بالا (UHMWPE)یک پلی اتیلن خطی با محدوده وزن مولکولی متوسط ۱۰۶×۳ تا ۱۰۶×۵ است. زنجیرهای خطی طولانی، مقاومت ضربه بالا، مقاومت در برابر سایش، سختی، مقاومت در برابر شکست فشاری را، علاوه بر خواص عمومی PE نظیر خنثی بودن در مقابل مواد شیمیایی و ضریب اصطکاک پایین ایجاد میکنند. بنابراین، این ترموپلاستیک برای کاربردهایی که نیاز به مقاومت در برابر سایش دارند، نظیر اجزای استفاده شده در ماشین آلات بکار می رود. در حالت کلی، پلیاتیلنها در مقابل تابش اشعه UV، مخصوصاً تابش نور خورشید بسیار حساس هستند. با وجود این، میتوان از حساسیت آن با افزایش تثبیتکنندههای مخصوص جلوگیری کرد.

پلی پروپیلن (PP) با متیل جانشین شده بر روی اتیلن (پروپیلن) بعنوان منومر، خواص مکانیکی بطور قابل ملاحظه ای در مقایسه با پلی اتیلن بهبود می یابد، در حقیقت این پلیمر دارای دانسیته پایین (kg.m3 915-900)، سخت تر و محکم تر بوده و دارای استحکام بیشتری نسبت به انواع دیگر است. علاوه بر این نسبت به PE در دماهای بالاتری مورد استفاده قرار میگیرد. مقاومت شیمیایی آن بیشتر بوده و تنها توسط اکسید کننده های قوی مورد حمله قرار می گیرد. اگر در انتخاب رزین مناسب دقت نشود، شکست فشاری PP میتواند مشکل ساز باشد.خواص مکانیکی بهتر این ماده استفاده از آن را در اشکال بزرگتر، به شکل مواد ورقه ای داخل مخازن، بعنوان پوشش گسترش داده است. ضریب انبساط حرارتی برای PP از HDPE کمتر است. دو کاربرد مهم PP ساخت قسمت های قالب تزریقی و رشتهها و فیبرها است.

پلی بوتیلن (PB) از پلی ایزوبوتیلن حاصل از تقطیر روغن خام تهیه شده است. منومر آن اتیلن با دو گروه متیل جایگزین شده با دو اتم هیدروژن است.

پلیوینیل کلراید (PVC) اولین ترموپلاستیک استفاده شده در مقادیر بالا در کاربردهای صنعتی است. این پلیمر با واکنش گاز استیلن با اسیدهیدروکلریک در حضور کاتالیزور مناسب تهیه می شود. استفاده از PVC به دلیل سادگی ساخت، در طول سالها افزایش یافته است. این پلیمر دارای کاربری آسان است.در مقابل اسیدها و بازهای معدنی قوی مقام بوده و در نتیجه بیش از ۴۰ سال بطور گسترده به عنوان لوله کشی آب سرد و مواد شیمیایی استفاده می شده است. گرچه، در طراحی ساختار لوله، ضریب انبساط حرارتی خطی و ضریب الاستیک ناچیز این ماده باید در نظر گرفته شود.

پلی وینیل کلراید کلرینه شده (CPVC) پلی وینیل کلراید می تواند با کلرینه شدن جهت تولید یک پلاستیک وینیل کلراید با مقاومت خوردگی اصلاح شده و مقاومت در دماهای ۲۰ تا ۳۰ درجه بالاتر تغیر کند. بنابراین، CPVC که دارای همان محدوده مقاومت شیمیایی PVC است، می تواند به عنوان لوله، اتصالات، کانال ها، تانکها و پمپها در تماس با مایعات خورنده و آب داغ استفاده میشود. برای مثال، میتوان تعیین کرد که مقاومت شیمیایی این ماده در مقایسه با PVC در محیطهای حاوی wt%20 استیک اسید، wt%50-40 کرومیک اسید wt%70-60 نیتریک اسید در oC300 و wt%80 سولفوریک اسید، هگزان در oC50 و wt%80 سدیم هیدروکسید تا دمای ۸۰ درجه سانتیگراد، بیشتر است.

پلی وینیل استات (PVA) از منومری که در آن یک گروه استات با یک اتم هیدروژن در منومر اتیلن جایگزین شده، تهیه می شود. این پلیمر به عنوان پلیمرهای ساختاری استفاده نمی شود، زیرا یک ترموپلاستیک نسبتاً نرم است و از این جهت تنها برای پوشش ها و چسب ها بکار می رود.

پلی استایرن (PS) از منومر استایرن C6H5CH=CH2 (فنیل بنزن) تشکیل شده است. پلی استایرن یک آمورف و ترموپلاستیک ناهمسان است. حلقه آروماتیک به سختی پلاستیک کمک می کند و از جابجایی زنجیر که پلاستیک را ترد و شکننده می کند، جلوگیری میکند. این پلیمر برای کاربردهایی که مستم تماس با مواد شیمیایی خورنده هستند، توصیه نمی شود، زیرا مقاومت شیمیایی آن در مقایسه با دیگر ترموپلاستیک های موجود ناچیز بوده و در محیط های خاص شکست فشاری خواهند داشت. پلی استایرن در مقابل تابش اشعه UV (مانند تابش نور خورشید ) حساس بوده و به رنگ مایل به زرد تبدیل میشود و مقاومت حرارتی آن نیز تنها 0C 650 است. این ماده به عنوان پوشش تجهیزات و در بسیاری کاربردهای الکتریکی استفاده می شود. اتصالات لوله کشی از این پلاستیک تهیه شده، و بسیاری ظروف هستند که از پلیاستایرن اصلاح شده، ساخته می شوند. نحوه اتصال این قطعات توسط جوشکاری با استفاده از حلال است، اما استفاده از آنها به آب و محلولهایی که حاوی مواد آلی و معدنی نباشند، محدود می شود. پلی استایرن سومین ترموپلاستیک پرمصرف پس از PE و PP با بازار ۲۰% است.

پلی متیل پنتن (PMP) یک دستگاه پلاستیک با شفافیت و خواص الکتریکی خوب است که می تواند تا دمای 0C150 نیز مورد استفاده قرار گیرد.

آکریلونیتریل بوتادین استایرن (ABS) یک سه بسپار با منومر بوتادین است، منومر دوم، آکریلونیتریل، از مولکول اتیلن که اتم هیدروژن آن با یک گروه نیتریل (CN) جایگزین شده تشکیل شده. منومر سوم از یک مولکول اتیلن با گروه فنیل جایگزین شده با اتم هیدروژن (استایرن) تشکیل شده است.خواص این پلیمر با تغییر نسبت آکریلونیتریل در دو جزء دیگر آن، بطور قابل ملاحظهای متغیر است. این مشتق از رزین های استایرن دارای جایگاه مهمی است. در حقیقت، استحکام، سختی، ثبات بعدی و دیگر خواص مکانیکی آنها، با تغییر این نسبتها قابل اصلاح است. گرچه، این مواد دارای مقاومت حرارتی پایین OC90 استحکام نسبتاً کم، و مقاومت شیمیایی محدود هستند، قیمت پایین، اتصال راحت و راحتی ساخت، این مواد را برای لولههای توزیع گاز، آب، فاضلاب و خطوط تخلیه، قسمتهای اتومبیل و خدمات بسیار از تلفن تا قسمتهای مختلف اتومبیل بسیار مورد توجه کرده است. مقاومت این ماده توسط مقدار کمی از ترکیبات آلی تهدید می شود، و به آسانی توسط عوامل اکسید کننده و اسیدهای معدنی قوی مورد حمله قرار میگیرد. علاوه بر این، ممکن است گراکینگ فشاری در حضور بعضی مواد آلی در آنها رخ دهد.

پلی تترافلورواتیلن (PTFE) از منومر مولکول اتیلن کاملاً فلورینه شده به دست می آید که تحت نام تجاری تفلون ۴ شناخته شده است. نظر به ذوب بالا (0C327) دارای پایداری دمایی بسیار بالا با مقاومت حرارتی تا 0C280 است، و از نظر شیمیایی یکی از خنثی ترین مواد شناخته شده پس از شیشه، فات دیر گداز نظیر تانتالم۱ و فات گروه پلاتینیم نظیر ایریدیم ۲ یا پلاتینیم ۳ برای استفاده در مواد خورنده حتی در دمای بالا است. یکی از مشکلات عمده این پلیمر خستگی ناشی از سیکل های حرارتی به واسطه تکرار انبساط و انقباض در یک دوره زمانی در دماهای بالاتر از مرز بیان شده است. با توجه به تخلخل آنها، یکی از دلایل زوال فلوروکربنها جذب مواد شیمیایی و به دنبال آن واکنش با اجزای دیگر در ترموپلاستیک است. هنگامی که این پدیده اتفاق می افتد، منجر به دفرمه شدن سطح، نظیر حبابی شدن می شود. این مواد دارای محدوده دمایی معینی هستند و از افزایش دما باید اجتناب شود.

پلی تری فلورو کلرو اتیلن (PTCE) این کلرو فلورو پلیمر دارای پایداری حرارتی تا 0C175 بوده و مقاومت شیمیایی کمتری نسبت به PTFE کاملاً فلورینه شده دارد. این پلیمرتحت نام تجاری Kel-F شناخته شده است. بطور کلی، خواص کاری این پلاستیک نسبتاً خوب است، بطوری که می تواند به وسیله قالبگیری تزریقی شکل گرفته و نتیجتاً بعنوان پوشش و همچنین برای پوششهای پیش ساخته برای بسیاری کاربردهای شیمیایی استفاده شود.

پلی وینیلیدن فلوراید (PVDF) این ماده دارای مقاومت حرارتی کم تر 0C15 و پایداری شیمیایی پایین تری نسبت به دیگر فلوروکربنها است. این پلیمر دارای کاربردهای بسیاری در صنایع فرآیندهای شیمیایی و ساخت پمپ ها، شیرها، لوله، مخازن کوچک و دیگر تجهیزات است. این مواد به عنوان پوشش و آستر نیز بکار می روند.

منبع : انجمن کامپوزیت ایران

بهترین پلی آمید های تولیدی (که توسط شرکت DuPontنام گذاری شد) معمولا به نام نایلون شناخته می شوند. پلی آمید ها دارای زنجیر بلند که دارای گروه های آمید تکرار شونده (-CONH-) به عنوان قسمت جدایی ناپذیر از زنجیر اصلی پلیمر است.نایلون از واسطه هایی مانند دی کربوکسیلیک اسید،دی آمین و آمینو اسید سنتز می شود. پودر قالبگیری نایلون می تواند به محصولات مفید بوسیله ی قالبگیری تزریقی،اکستروژن و قالبگیری بادی تبدیل شود.نایلون پودر های کریستالی هستند.

02432464407-09

ترموپلاستیک ها

ج) پلی استالیز : پلی استاها تحت نام تجاری Delrin و عموماً با پلیمر اولیه فرمالدئید است. ثبات بعدی عالی و استحکام رزین استال، استفاده از آنها در چرخ دنده ها، پرههای پمپ، انواع اتصالات رزوه ای نظیر درپوشها و قسمتهای مکانیکی را امکان پذیر میکند. این مواد مختلف آلی و معدنی در محدوده وسیعی است. همانند بسیاری پلیمرهای دیگر این پلیمر فرمالدئید در مقابل اسیدهای قوی، بازهای قوی یا مواد اکسید کننده مقاوم نخواهد بود.

د) سلوها : مهمترین مشتقات سلوی در پلیمرها، ترموپلاستیک های استات، بوتیرات و پروپیونات هستند. این پلیمرها در موارد مهم استفاده نمی شوند اما در قطعات کوچک نظیر پلاک های شناسایی، پوشش های تجهیزات الکتریکی و دیگر کاربردهایی که نیاز به یک پلاستیک شفاف با خواص مقاومت ضربه بالا دارند، استفاده می شود. خواص فرسایشی این مواد، مخصوصاً در مورد پروپیونات خوب است، اما مقاومت مکانیکی آنها در مقایسه با دیگر ترموپلاستیک ها قابل رقابت نیست. آب و محلولهای نمکی اثری بر این مواد ندارند، اما مقادیر ناچیز از اسید، قلیا یا دیگر حلال ها بر روی آن اثر نامطلوبی دارد. بالاترین دمای مفید 0C60 است.

منبع : انجمن کامپوزیت ایران

ترموپلاستیک ها

ب) پلی آمیدها (PA) : ترموپلاستیک های پلی آمید از طریق چگالش واکنش کربوکسیل اسید (RCOOH) و یک آمین (RNH2) با حذف آب تهیه می شود. این رزین ها تحت نام تجاری نایلون، یکی از اولین محصولات رزینی استفاده شده بعنوان مواد مهندسی شناخته شده است. خواص مکانیکی بسیار خوب بهمراه راحتی ساخت، رشد متداوم آنها را برای کاربردهای مکانیکی حتمی میکند. استحکام بالا، سختی، مقاومت در برابر سایش و مدول یانگ بالا خواص بسیار با ارزش نایلون ها بوده و موارد استعمال آن را در کاربردهای مهم در تجهیزات عملیاتی مختلف نظیر چرخ دنده ها، اتصالات الکتریکی، شیرها، نگهدارنده ها، لوله گذاری و پوشش سیمها توجیه میکند. مقاومت حرارتی نایلون میتواند متغیر باشد، اما در محدوده دمایی 0C100، باید در نظر گرفته شود. این پلیمر به عنوان یک ترموپلاستیک، به استثنای مقاومت ناچیز آن در تماس با اسیدهای معدنی قوی دارای مقاومت شیمیایی خوبی است. نظر به گوناگونی مشتقات یا کوپلیمرهای آغازگر، انواع تجاری متنوعی از رزین های نایلون، با خواص متفاوت موجود است. انواع اصلی آن، نایلون و نایلون ۶۶ است که دارای استحکام بالایی هستند. اخیراً ، انواع تجاری جدیدی از نایلون عرضه شده که بر انواع سابق از نظر غلبه بر محدودیتهای موجود، برتری دارد. این مواد شامل پلی آمیدهایی است که دارای یک گروه آروماتیک در منومر آنها بوده، و به همین دلیل آرامید رزین (آرومانتیک آمیدها) که تحت نام تجاری Kevlar و Nomex شناخته شده، نامیده می شود.

منبع : انجمن کامپوزیت ایران

ترموست ها

الف – پلی اورتان ها (PUR) : این پلیمرها در فرمهای مختلف نظیر فوم های انعطاف پذیر و سخت، الاستومورها و رزین های مایع استفاده می شوند. پلی اورتان ها در برابر اسیدها و بازهای قوی و حلال های آلی دارای مقاومت خوردگی پایین هستندو فوم های انعطاف پذیر عمدتاً برای کاربردهای خانگی (نظیر بسته بندی ) استفاده می شوند، در حالیکه فوم های سخت به عنوان مواد عایق حرارتی برای انتقال سیالات کرایوژنیک و محصولات غذایی سرد بکار گرفته می شود.

منبع : انجمن کامپوزیت ایران

ترموپلاستیک ها

ه) پلیکربناتها (PC) : پلی کربناتها توسط واکنش پلی فنل با دی کلرومتان و فسژن تهیه می شود. منومر اولیه این ماده OC6H4C(CH3)2C6 H4COO است. پلی کربنات یک ترموپلاستیک خطی، با خاصیت کریستالیزاسیون پایین، شفاف و با جرم مولکولی بالا بوده وعموماً تحت نام تجاری Lexan شناخته میشود. این پلیمر دارای مقاومت شیمیایی بالا در گریس کاری و روغن کاری بوده ولی دارای مقاومت پایین در برابر حلالهای آلی است. مقاومت فوق العاده بالای این ترموپلاستیک (۳۰ برابر شیشه ضربه گیر) به همراه مقاومت الکتریکی بالا راحتی ساخت، مقاومت در برابر آتش و عبور نور بالا (۹۰%) استفاده از این پلیمر را در بسیاری کاربردهای صنعتی توسعه داده است. وقتی یک پوشش ترانسپارنت، با دوام و بسیار ضربه گیر مورد نیاز باشد، پلی کربنات انتخابی مناسبی است. در مجموع ، جهت ساخت قطعات بسیار کوچک ماشین آلات – مخصوصاً ماشین آلاتی که دارای تجهیزات قالبگیری پیچیده هستند، پره های پمپ ها، کلاه های ایمنی و دیگر کاربردهایی که نیاز به وزن سبک و مقاومت ضربه گیری بالا دارد، استفاده از ترموپلاستیکهای پلی کربنات رضایت بخش است. این مواد میتوانند در دماهای بین 0C170 تا 0C121 مورد استفاده قرار گیرند.

منبع : انجمن کامپوزیت ایران

ترموست ها

ب – پلاستیک های فوران : این پلاستیک ها از فنولیگ گران تر هستند، اما استحکام کششی بالاتری دارند. بعضی مواد در این دسته دارای مقاومت قلیایی بیشتر هستند. مقاومت حرارتی این پلی استرها حدود 0C80 است.

رزینهای اپو کسی (EP) : اپوکسی های با پایه گلیسیدال اتر شاید بهترین ترکیب از نظر مقاومت سایشی و خواص مکانیکی باشند. اپوکسی های تقویت شده با فایبر گلاس استحکام بسیار بالا و مقاومت حرارتی خوبی دارند و مقاومت شیمیایی رزین اپوکسی در مقابل اسیدهای ضعیف بسیار عالی و در مقابل اسیدهای قوی نامناسب می باشد. مقاومت قلیایی آن، در محلول های ضعیف بسیار خوب است. اپوکسی در قالب ریزی، اکستروژن ها، ورقه ها، چسبنده ها و پوشش ها کاربرد دارند. این مواد بعنوان لوله ها ، شیرها، پمپ ها، تانک های کوچک، ظروف، سینک ها، آسترکاریها، پوشش های محافظ، عایق کاری، چسبنده ها و حدیده ها بکار می روند.

منبع : انجمن کامپوزیت ایران

الاستومرها

رابرها و الاستومرها عمدتاً بعنوان مواد پوشش برج ها،مخازن، تانکها، و لوله ها استفاده می شوند. مقاومت شیمیایی بستگی به نوع رابر و ترکیبات آن دارد. اخیراً رابرهای مصنوعی به بازار عرضه شده که نیازهای صنایع شیمیایی را تا حد زیادی تامین کند. هرچند هیچ یک از رابرهای تهیه شده دارای خواص رابر طبیعی نیست، ولی در یک یا چند مورد نسبت به آن برتری دارد. از رابرهای مصنوعی، ترانس – پلی ایزوپرن سیس- پلی بوتادین، شبیه رابر طبیعی هستند. تفاوت رابرها و الاستومرها در کاربردهای خاص، مشخص می شود.

الف) رابر طبیعی (NR) : رابر طبیعی یا سیس – ۱ و ۴- پلیایزوپرن دارای منومر اولیه سیس – ۱ و ۴- ایزوپرن (این ماده گاهی کائوچو نامیده میشود) است. رابر طبیعی توسط فرآوری عصاره درخت رابر (Heva Brasiliensis) با بخار، و ترکیب آن با عوامل ولکانیزه، آنتیاکسیدانها و پرکننده تهیه میشود. رنگهای دلخواه میتواند با ترکیب رنگدانههای مناسب (به عنوان مثال، قرمز: اکسید آهن- Fe2O3، سیاه: کربن سیاه و سفید: اکسید روی – ZnO) حاصل شود. رابر طبیعی دارای خواص دیالکتریک مناسب قابلیت ارتجاعی عالی، قابلیت جذب ارتعاش بالا و مقاومت شکست مناسب است. بطور کلی، رابرهای طبیعی از نظر شیمیایی در مقابل اسیدهای معدنی رقیق، قلیا و نمکها مقاوم هستند. رابر طبیعی، براحتی توسط مواد شیمیایی اکسیدکننده، اکسیژن اتمسفری، ازن، روغنها، بنزن و ستنها مورد حمله قرار گرفته وغالباً دارای مقاومت شیمیایی کم در مقابل نفت و مشتقات آن و بسیاری مواد شیمیایی آلی هستند، بطوری که در معرض آنها نرم میشوند. علاوه بر این، در مقابل تابش اشعه UV (به عنوان مثال، قرار گرفتن در معرض نور خورشید) بسیار حساس هستند.

در مجموع این ماده برای کاربردهایی که به مقاومت سایشی، مقاومت الکتریکی و خواص جذب ضربه یا ارتعاش نیاز دارند، بسیار مناسب است. با وجود این، به واسطه محدودیت مکانیکی رابر طبیعی، و همچنین بسیاری رابرهای مصنوعی، توسط ولکانیزاسیون و ترکیب با افزودنیهای دیگر این مواد به محصولات پایدارتر و سختتر تبدیل میشوند. فرآیند ولکانیزاسیون شامل اختلاط رابر طبیعی یا مصنوعی خام با ۲۵ درصد وزنی سولفور و حرارت مخلوط در OC150 است. مواد رابر حاصله به واسطه واکنشهای زنجیری بین رشتههای کربن مجاور به مراتب سختتر و قویتر از مواد اولیه هستند. بنابراین، کاربردهای صنعتی رابر طبیعی ولکانیزه شده شامل مواردی نظیر: پوشش داخلی پمپها، شیرها، لولهها، خرطومیها و اجزای ماشین کاری است. به دلیل مقاومت شیمیایی پایین و حساسیت این رابر به نور خورشید، که یک خاصیت نامطلوب در صنایع است، امروزه این ماده با انواع جدید الاستومرها جایگزین میشود.

ب – ترانس- پلیایزوپرن رابر (PIR) : ترانس – ۱ و ۴- پلیایزوپرن رابر، یک رابر مصنوعی با خواص مشابه نوع طبیعی آن است. این ماده اولین بار در طول جنگ جهانی دوم به واسطه مشکلات تامین رابر طبیعی بطور صنعتی شناخته شد. گرچه، این ماده حاوی ناخالصیهای کمتری نسبت به رابر طبیعی بوده و فرآیند تهیه آن بسیار ساده است، به دلیل قیمت بالای آن، زیاد مورد استفاده قرار نمی گیرد. خواص مکانیکی و مقاومت شیمیایی آن، مشابه رابر طبیعی بوده و مانند بسیاری از انواع دیگر رابرها خواص مکانیکی آن توسط فرآیند ولکانیزاسیون بهبود مییابد.

ج- رابر استایرن بوتادین (SBR) : رابر استایرن بوتادین، یک کوپلیمر استایرن و بوتادین است. این رابر تحت نام تجاری Buna S شناخته شده است. مقاومت شیمیایی آن مشابه رابر طبیعی است و دارای مقاومت پایین در مقابل اکسیدکنندهها، هیدروکربنها و روغنهای معدنی است. از این رو از نظر شیمیایی مزیت خاصی نسبت به دیگر رابرها ندارد این رابر در تایر اتومبیل، تسمهها، واشرها، لولههای خرطومی و دیگر محصولات متنوع استفاده میشود.

منبع : انجمن کامپوزیت ایران

الاستومرها

د- رابر نیتریل (NR) : نیتریل رابر، یک کوپلیمر از بوتادین و آکریلونیتریل است. این ماده در نسبتهای متفاوت از ۲۵:۷۵ تا ۷۵:۲۵ ساخته میشود که سازنده باید درصد آکریلونیتریل را در محصول خود مشخص کند. رابر نیتریل تحت نام تجاری Buna N شناخته شده و نظر به مقاومت در برابر متورم شدن در حالت غوطهوری در روغنهای معدنی، دارای مقاومت بالا در مقابل روغنها و حلالها است. علاوه بر این، مقاومت شیمیایی آن در مقابل روغنها متناسب با میزان آکریلونیتریل آن است. گرچه این ماده در مقابل اکسیدکنندههای قوی نظیر اسید نیتریک مقاوم نیست، مقاومت خوبی در مقابل ازن و تابش اشعه UV نشان میدهد. رابر نیتریل برای لولههای پلاستیکی گازوئیل، دیافراگم پمپهای سوخت، واشرها، آببندها و درزگیرها (نظیر او- رینگها) ونهایتاً زیرههای مقاوم در برابر روغن برای کفشهای کار ایمنی استفاده میشوند.

ه) بوتیل رابر : بوتیل رابر، یک کوپلیمر از ایزوبوتیلن و ایزوپرن است. بوتیل رابر از نظر شیمیایی در مقابل اسیدهای معدنی رقیق، نمکها و قلیاها مقاوم بوده و مقاومت شیمیایی خوبی در مقابل اسیدهای غلیظ به استثنای اسیدنیتریک و اسید سولفوریک دارا است. این رابر در مقابل ازن نیز مقاومت بالایی دارد. گرچه به راحتی در مقابل مواد شیمیایی اکسیدکننده، روغنها، بنزن، و ستنها مورد حمله قرار میگیرد، دارای مقاومت شیمیایی پایین در مقابل نفت و مشتقات آن و دیگر مواد شیمیایی آلی است. علاوه بر این، رابر بوتیل در مقابل اشعه UV (مانند قرار گرفتن در معرض نور خورشید) بسیار حساس است. مشابه دیگر رابرها، خواص مکانیکی آن توسط فرآیند ولکانیزاسیون بهبود مییابد. کاربردهای صنعتی آن مشابه کاربردهای رابر طبیعی است. بوتیل رابر برای تیوبهای داخلی تایر و لولههای خرطومی استفاده میشود.

نتیجهگیری:

با توجه به مطالب ارایه شده در این مبحث، پلیمرها به سه گروه اصلی ترموپلاستیکها، ترموستها و الاستومرها تقسیم می شوند که بعضی انواع آن از نظر خواص فیزیکی و کاربردهای آنها بیان شد. نتیجه حاصل از بررسی انواع مختلف پلیمرها مشخص میکند که هر سه گروه مذکور داری مقاومت شیمیایی بسیار بالا در برابر اسیدهای معدنی بوده و تقریباً همه آنها در مقابل تابش اشعه UV، مخصوصاً تابش نور خورشید، بسیار حساس هستند.

ترموپلاستیکها با توجه به خواص مکانیکی و شیمیایی مناسب، در بسیاری کاربردهای صنعتی نظیر لولهها و تجهیزات انتقال، تجهیزات الکتریکی، پوششها، اتصالات و نظایر آن استفاده میشوند. ترموستها برخلاف ترموپلاستیکها دارای مقاومت خوردگی پایینی هستند و در نتیجه استفاده از آنها در صنایع محدود به ساخت لولهها، شیرها، پمپها، ظروف، پوششهای محفاظ، عایقکاری، چسبندهها و … می شود. الاستومرها نیز به عنوان مواد پوشش مخازن، تانکها و لولهها استفاده شده و از نظر شیمیایی در مقابل اسیدهای معدنی رقیق، قلیاها و نمک ها مقاوم هستند.

منبع : انجمن کامپوزیت ایران

کامپوزیت و صنعت خودرو

امروزه به خاطر مزایایی که کامپوزیتها نسبت به فات دارند، توسعۀ زیادی پیدا کرده اند و صنعت کامپوزیت یکی از صنایع رو به رشد در عرصۀ مهندسی مواد است. از جمله میتوان به کاربرد قطعات کامپوزیتی در صنعت خودرو اشاره کرد. مهندس مباهات، مدیر عامل شرکت نورایستاپلاستیک، طی مصاحبهای با شبکۀ تحلیلگران تکنولوژی ایران، به طرح دیدگاههایی در این زمینه پرداخت که در زیر به برخی نکات مهم آن اشاره شده است: اکثر قطعاتی که در خودرو کاربرد دارند فی هستند، اما فات محدودیتهایی دارند که راه را برای استفاده از قطعات کامپوزیت در صنعت خودرو باز کرده است. کامپوزیتهای مورد استفاده در صنعت خودرو بیشتر از نوع کامپوزیتهای زمینه پلیمری هستند. این کامپوزیتها از مواد ترموست (گرماسخت) و ترموپلاستیک (گرمانرم) تشکیل شده اند که توسط الیاف شیشه تقویت میشوند .

منبع: nano.itan

02432464407-09

به دلیل مزایایی که قطعات کامپوزیتی نسبت به قطعات فی دارند و صرفه جویی هایی که در اثر استفاده از آنها ایجاد می شود، هر روز قطعات بیشتری از خودرو به قطعات کامپوزیتی تبدیل میشود. در فات امکان ریخته گری با ضخامت های کم را نداریم. اگر با ورق نیز به شکل دهی قطعه بپردازیم، دور ریز زیاد دارد و ضایعات را زیاد میکند. در صورتی که برای کامپوزیت ها این محدودیت وجود ندارد و به خاطر قدرت سیلان بالا می توانند تمام قالب را پر کرده و شکل قطعه مورد نظر را کامل کنند.

بعضی از مزایا و صرفه جویی های ناشی از استفاده از مواد کامپوزیت در صنعت خودرو، عبارتند از :

1) خواص مکانیکی بالا:

به همان نسبت که وزن قطعات کم می شود، مقاومت مکانیکی آنها در ابعاد مختلف افزایش می یابد و به طور متوسط در تمام خواص مکانیکی خواص بهتری نسبت به فات از خود نشان میدهند. این مسئله باعث افزایش عمر قطعات خواهد شد.

2) سبکی:

این قطعات به خاطر وزن مخصوص کم دارای وزن کمتری نسبت به قطعات فی هستند. وزن تا حدود نصف و حتی بیشتر کاهش پیدا می کند. طبیعتاً این کاهش وزن در کاهش مقدار سوخت و استفاده از موتورهایی با قدرت کمتر و کوچک تر موثر خواهد بود. این مساله باعث صرفه جویی در مصرف سوخت و در نتیجه کاهش آلودگی می گردد.

3) مقاومت در برابر خوردگی :

بر خلاف فات تاثیر مواد نمکی و شیمیایی و اکسید شدن در قطعات کامپوزیتی کم است یا اصلاً وجود ندارد که باعث صرفه جویی در هزینه های نگهداری و افزایش عمر قطعات می شود و استفاده از قطعات در محیط های مرطوب را برای مدت طولانی فراهم می نماید.

4) سرمایه گذاری کم:

بر خلاف قطعات فی برای تولید قطعات با استفاده از کامپوزیت ها سرمایه گذاری کمتری لازم است. به طور مثال اگر برای تولید یک قطعه از ف چند قالب لازم باشد، برای تولید همان قطعه با کامپوزیت، از یک یا دو قالب بیشتر استفاده نمی شود .

5) سهولت تولید:

این قطعات را میتوان با ماشین آلات کمتر و با سهولت بیشتری نسبت به فات و با تعداد بیشتری تولید کرد.

منبع: nano.itan

02432464407-09

در قطعات کامپوزیتی با زمینه پلیمر، با توجه به نوع قطعه و خواص مورد نظر،روش های مختلفی برای تولید وجود دارد.

1) روش های دستی Hand Lay-up)) : که روش پیچیده ای نیست و تیراژ پایین دارد. این روش برای قطعات ساده که انتظار بالایی از نظر خواص مکانیکی از آنها نداریم استفاده می شود، مانند شناورها، قایق ها، گلدان ها و اتاقک ها .

2) روش :RTM (Resin Transfer Molding) در این روش یک قالب زرینی داریم که پارچه ای از فایبرگلاس در آن قرار می گیرد و سپس رزین تزریق می گردد. این روش از دقت و صافی سطح بیشتری نسبت به روش دستی برخوردار است. .ولی چون فشار بالا نیست به هم پیوستگی کمتری نسبت به روش SMC دارد. RTM نسبت به روش دستی به سرمایه گذاری بیشتری نیاز دارد.

3) روش SMC (sheet molding comound): در این روش ابتدا مواد ترموست (گرماسخت) با

الیاف شیشه تقویت شده و سپس بصورت ورق در می آید و سپس تحت گرما و فشار در قالب پرس شده و شکل می گیرد .

4) روش :GMT (Glass Matt reinforced Thermoplastic) در این روش مواد ترموپلاستیک (گرمانرم) با پارچه ای از فایبرگلاس مسلح شده و تحت فشار شکل می گیرند .

5) روش :FW (Filament Winding) این روش عمدتاً برای تولید قطعات مدور استفاده می شود که به پیوسته تولید می شوند، مثلاٌ برای تولید لوله ها، به دور هسته ای استوانه ای، فایبر گلاس آغشته به رزین پیچیده می شود و بعد مواد تحت گرما حالت نهایی به خود می گیرند .

6) روش :BMC (Bulk Molding Compound)توده ای از خمیر که شامل مواد پلیمری و فایبرگلاس می باشد، تحت فشار به قالب تزریق می شود .

7) روش :LFT (Long Fiber Thermoplastic) در این روش مواد ترموپلاستیک با الیاف شیشه در داخل اکسترودر مخلوط می شوند و پس از خروج از اکسترودر تحت فشار، قطعه شکل نهایی را به خود می گیرد .

روش های SMC و GMT بیشتر در ساخت قطعات در صنعت خودرو کاربرد دارند. امروزه تمام بدنه خودرو از روش SMC تولید می شود. به طور مثال می توان به خودرو رنو مدل Spas اشاره کرد که تمام بدنه آن کامپوزیتی است. سپرها، سینی زیر موتور، قطعات زیر خودرو (Under body cover) سقف خودور، قاب چراغ ها، سینی جا چراغی، جای فن و غیره از جمله قطعاتی هستند که معمولاٌ از کامپوزیت ها ساخته می شوند.

منبع: nano.itan

02432464407-09

به دلیل قالبگیری سریع ، انگیزه های اقتصادی زیادی برای استفاده از مواد کامپوزیتی در کاربرد های متعدد وجود دارد که از آن جمله می توان به موارد زیر اشاره نمود:

1- صنایع خودروسازی: نظر به فرآیند پذیری ، مقاومت حرارتی و شیمیایی خوب پلی آمید های 6 و 66 و انعطاف پذیری آنها در طراحی ، این مواد معمولا به عنوان آلترناتیو قطعات فی ، در فضای موتور استفاده می شوند. خواص مکانیکی خوبی نظیر (سختی ،مقاومت به خزش و .) در طراحی قطعات خودرویی ، ایمنی و راحتی بیشتر را بدست خواهد داد.

2- صنایع برق و الکترونیک : در صنایع برق و الکترونیک که تستهای GWIT و UL94 اامی است، پلی آمید های 6 و 66 به راحتی می توانند شرایط تست اشتعال را بگذرانند و به دلیل فرآیند پذیری مطلوب، کاندیدای خوبی برای تولید قطعات کوچک مقاوم به حرارت با جداره نازک به حساب آیند.

3- کالاهای مصرفی و صنعتی : پلی آمید 66 به دلیل قالبگیری سریع ، رنگ پذیری ،زیبایی سطحی ،مقاومت مکانیکی عالی راه حل مناسبی برای تولید کالاهای خانگی و صنعتی برای طراحی های پیچیده محسوب می گردد.

02432464407-09

کامپوزیت ها موادی چند جزئی هستند که خواص آنها در مجموع از هرکدام از اجزاء بهتر است. ضمن آنکه اجزای مختلف، کارایی یکدیگر را بهبود می بخشند. در کامپوزیت های پلیمری حداقل دو جزء مشاهده می شود:

1 - فاز تقویت کننده که درون ماتریس پخش شده است.

2 - فاز ماتریس که فاز دیگر را در بر می گیرد و یک پلیمر گرماسخت یا گرمانرم می باشد که گاهی قبل از سخت شدن آن را رزین می نامند.

در کاربردهای مهندسی، اغلب به تلفیق خواص مواد نیاز است. به عنوان مثال در صنایع هوافضا، کاربردهای زیر آبی، حمل و نقل و امثال آنها، امکان استفاده از یک نوع ماده که همه خواص مورد نظر را فراهم نماید، وجود ندارد. به عنوان مثال در صنایع هوافضا به موادی نیاز است که ضمن داشتن استحکام بالا، سبک بوده و مقاومت سایشی خوبی داشته باشند.

از آنجا که نمی توان ماده ای یافت که همه خواص مورد نظر را دارا باشد، باید به دنبال چاره ای دیگر بود. کلید این مشکل، استفاده از کامپوزیت هاست.

02432464407-09

کامپوزیت های لیفی، مهم ترین نوع کامپوزیت ها می باشند که خود به دو دسته الیاف کوتاه و بلند تقسیم می شوند. الیاف می بایست استحکام کششی بسیار بالایی داشته، خواص لیف آن (در قطر کم) از خواص توده ماده بالاتر باشد. در واقع قسمت اعظم نیرو توسط الیاف تحمل می شود و ماتریس پلیمری در واقع ضمن حفاظت الیاف از صدمات فیزیکی و شیمیایی، کار انتقال نیرو به الیاف را انجام می دهد. ضمناَ ماتریس الیاف را به مانند یک چسب کنار هم نگه می دارد و البته گسترش ترک را محدود می کند. مدول کششی ماتریس پلیمری باید از الیاف پایین تر باشد و اتصال قوی بین الیاف و ماتریس به وجود بیاورد. خواص کامپوزیت بستگی زیادی به خواص الیاف و پلیمر و نیز جهت و طول الیاف و کیفیت اتصال رزین و الیاف دارد. اگر الیاف از یک حدی (طول بحرانی) کوتاه تر باشند، نمی توانند حداکثر نقش تقویت کنندگی خود را ایفا نمایند.

خواص کامپوزیت ها به عوامل مختلفی از قبیل نوع مواد تشکیل دهنده و ترکیب درصد آنها، شکل و آرایش تقویت کننده و اتصال دو جزء به یکدیگر بستگی دارد.

02432464407-09

انواع الیاف مصرفی در کامپوزیت عبارتند از:

الف)الیاف مصنوعی

ب)الیاف طبیعی

کارایی کامپوزیت های پلیمری مهندسی توسط خواص اجزاء آنها تعیین می شود. اغلب آنها دارای الیاف با مدول بالا هستند که در ماتریس های پلیمری قرار داده شده اند و فصل مشترک خوبی نیز بین این دو جزء وجود دارد.

ماتریس پلیمری دومین جزء عمده کامپوزیت های پلیمری است. این بخش عملکردهای بسیار مهمی در کامپوزیت دارد. اول اینکه به عنوان چسب الیاف تقویت کننده را نگه می دارد. دوم، ماتریس تحت بار اعمالی تغییر شکل می دهد و تنش را به الیاف محکم و سفت منتقل می کند.

سوم، رفتار پلاستیک ماتریس پلیمری، انرژی را جذب کرده، موجب کاهش تمرکز تنش می شود که در نتیجه، رفتار چقرمگی در شکست را بهبود می بخشد.

تقویت کننده ها معمولا شکننده هستند و رفتار پلاستیک ماتریس می تواند موجب تغییر مسیر ترک های موازی با الیاف شود و موجب جلوگیری از شکست الیاف واقع در یک صفحه شود.

بحث در مورد مصادیق ماتریس های پلیمری مورد استفاده درکامپوزیت ها به معنای بحث در مورد تمام پلاستیک های تجاری موجود می باشد. در تئوری تمام گرماسخت ها و گرمانرم ها می توانند به عنوان ماتریس پلیمری استفاده شوند. در عمل، گروه های مشخصی از پلیمرها به لحاظ فنی و اقتصادی دارای اهمیت هستند.

در میان پلیمرهای گرماسخت پلی استر غیر اشباع، وینیل استر، فنل فرمآلدهید(فنولیک) اپوکسی و رزین های پلی ایمید بیشترین کاربرد را دارند. در مورد گرمانرم ها، اگرچه گرمانرم های متعددی استفاده می شوند، PEEK، پلی پروپیلن و نایلون بیشترین زمینه و اهمیت را دارا هستند. همچنین به دلیل اهمیت زیست محیطی، دراین بخش به رزین های دارای منشا طبیعی و تجدیدپذیر نیز، پرداخته شده است.

از الیاف متداول در کامپوزیت ها می توان به شیشه، کربن و آرامید اشاره نمود. در میان رزین ها نیز، پلی استر، وینیل استر، اپوکسی و فنولیک از اهمیت بیشتری برخوردار هستند.

02432464407-09

کامپوزیت های الیاف طبیعی مصرفی در قطعات خودروها علاوه بر داشتن حداقل خواص مکانیکی، از رفتار شکست بسیار خوبی برخوردار هستند. این کامپوزیت ها به صورت غیر ناگهانی و تدریجی می شکنند و همچنین در حین تصادفات، کمتر لبه های تیز و برنده که سرنشین خودرو را زخمی کند تولید می کنند. این کامپوزیت ها به طور خلاصه نسبت به مواد متداول از خواصی مناسب زیر برخوردارند:

1) سطح نهایی بسیار صاف و نرمی دارند.

2) ظاهر آنها بسیار بهتر از پلاستیک های ارزان قیمت است.

3) ازنظر حرارتی در برابر شعله بسیار مقاوم تر از پلاستیک ها هستند.

4) جاذب اصوات بیرونی هستند.

5) به مرور زمان تغییر شکل نمی دهند.

6) نسبت به تغییرات جوی همچون رطوبت مقاوم هستند.

7) هزینه پایینی دارند.

کامپوزیت های الیاف طبیعی مورد استفاده در خودروسازی را می توان به دو دسته تقسیم بندی نمود:

1) نخست آنهایی که صرفاً در ساخت قطعات تزئینی به کار می روند و نیاز به مقاومت چندان بالایی ندارند.

2) دسته دیگر آنهایی که کاربرد نیمه باربر دارند و لازم است تا مقاومت مکانیکی نسبتاً بالایی از خود نشان دهند.

دسته اول بیشتر در ساخت قطعات داخل اتاق خودرو همچون رودری، طاقچه عقب و داشبورد کاربرد دارند. دسته دوم در ساخت پوشش سقف و صندوق عقب مورد استفاده قرار می گیرند و لازم است تا در برابر ضربه و بار اعمالی استحکام لازم را داشته باشند.

02432464407-09

اکسیدهای فی مختلف مانند SiO2، Al2O3 ،CaO ،MgO بصورت خشک باهم مخلوط میشوند. در کوره مخصوص در دمای حدود 1380 درجه سانتی گراد ذوب میشوند و سپس روی صفحات پلاتینی که روزنههای متعددی روی آنها تعبیه شده ریخته میشوند. مخلوط مذاب تحت نیروی وزن از این منافذ به صورت فیلامنتهای باریک و پیوسته خارج میشود. فیلامنتها در دستههای مختلف (strand) باهم جمع میشوند و آهار روی آنها اعمال میشود.

02432464407-09

خاصیت فیزیکال و مکانیکی

پلی آمیدها به دلیل مقاومت کششی بالا، استحکام و همچنین دمای ذوب بالا و مقاومت شیمیایی خوب کاربردهای گسترده ایی پیدا کرده اند نوع مونومر هر پلی آمید می تواند نوع کاربرد پلیمر را مشخص کند نوع مونومر باعث ایجاد تفاوت در انواع پلی آمیدها می شود به عنوان مثال قسمت های آلیفاتیک بلند در بین گروهای آمید باعث جذب آب کمتر پلی آمید می شود و همچنین باعث کاهش مقاومت کششی و خمشی خواهد شد مانند نایلون 11 و 12 نسبت به نایلون 6،6

02432464407-09

خاصیت بلورینگی

حضور گروه قطبی آمید باعث ایجاد پیوند هیدروژنی بین گروه کربونیل وگروه NH در زنجیره پلی آمید می شود در مورد پلی آمید های تجاری 6،6 و 6 چینش فضایی مشخص گروه آمید اجازه پیوند زیاد هیدروژنی در ساختار را می دهد که باعث ساختار بلوری در بسیاری از نقاط می شود همین باعث ساختار نیمه بلوری در کل پلیمر خواهد شد که در قسمتی دارای پیوند هیدروژنی بوده و بلوری هستند ودر قسمت دیگر پیوندها کمتر است وساختار غیر بلوری دارند این قسمت ها و ساختار نیمه کریستالی تعادل خوبی از خواص را در پلیمر ایجاد می کند نواحی بلوری سبب مقاومت شیمیایی استحکام وپایداری بالای پلیمر و پایداری حرارتی و خواص الکتریکی خوب پلیمر می شود نواحی آمورف سبب افزایش مقاومت ضربه و ازدیاد طول پلیمر می شود.

02432464407-09

خاصیت حرارتی

اضافه کردن عوامل دیگر مانند تقویت کننده هایی مانند الیاف شیشه به کامپوزیت باعث افزایش مقاومت قطعه در برابر تغییر شکل در دمای بالا می شود و مشخصآ تست HDT آن افزایش می یابد ساختار فضایی و مولکولی پلیمر باعث ایجاد یک محدوده کوچک برای نقطه ذوب پلیمر شده است و این به دلیل شکستن سریع پیوندهای هیدروژنی در یک دما و کاهش سریع ویسکوزیته پلیمر می باشد دمای ذوب مستقیمآ وابسته به میزان پیوندهای هیدروژنی در زنجیرها است و میزان این پیوندها نیز به دانسیته گروهای آمیدی در ساختار پلیمر وابسته است.

دمای ذوب بالای پلی آمیدها مانند نایلون 66 به دلیل وجود پیوند قوی هیدروژنی در ساختار آن و همچنین ساختار بلوری آن می باشد این موارد باعث استحکام بالای پلیمر در بالای دمای انتقال شیشه ای پلیمر شده و باعث افزایش دمای ذوب آن می شود.

دمای ذوب با افزایش طول زنجیره آلیفاتیک پلیمر کاهش می یابد. مانند نایلون 66 که دمای ذوب آن 264 درجه است و پلی آمید 6 که در دمای 212 درجه ذوب می شود تآثیر ساختار پلیمر در دمای ذوب آن بسیار پیچیده تر از اثر ساختار بلوری می باشد در مورد نایلون های با ساختار زوج-زوج مانند نایلون 6،6 ونایلون 12،6 مونومر در مرکز ساختار متقارن و گروه آمید به راحتی منظم شده و پیوندهای هیدروژنی از هر دو سمت می تواند تشکیل شود و به صورت موازی زنجیره ها قرار گرفته و پیوند هیدروژنی برقرار می شود اما در مورد نایلون 6 که یک گروه زوج دارد به دلیل نبود مرکز تقارن در صورتی که زنجیر در یک جهت خاص قرار بگیرند می تواند روی هم سوار شده و بینشان پیوند هیدروژنی تشکیل شود به همین دلیل نایلون 6 دمای ذوبی 40 درجه کمتر از نایلون 66 دارد با وجود آنکه دارای همان چگالی گروه آمیدی می باشد به همین دلیل دارای نرخ تبلور کندتر و در نتیجه فرآیند پذیری راحت تر می باشد.

02432464407-09

خاصیت جذب رطوبت

ازویژگی های مهم پلی آمیدها جذب آب بالای این پلیمر می باشد و این به دلیل احاطه شدن مولکولهای آب در ساختار پلیمر توسط گروه آمید قطبی است جذب آب در نواحی آمورف پلیمر بیشتر اتفاق می افتد آب به نوعی نقش روان کننده را در ساختار پلیمر ایجاد می کند و باعث قطع شدن پیوندهای هیدروژنی شده و پلیمر را انعطاف پذیرتر می کند در عین حال مقاومت کششی آن را کاهش می دهد و مقاومت ضربه را افزایش می دهد باقطع شدن پیوندهای هیدروژنی Tg نیز کاهش می یابد جذب رطوبت یا بوسیله درصد بلورینگی و یا با تعیین دانسیته گروه آمید ارزیابی می شود مونومرهای آروماتیک جذب آب را کاهش می دهد نایلون 6 جذب رطوبت بیشتری به نایلون 66 دارد زیرا درصد بلورینگی کمتری نسبت به آن دارد.

02432464407-09

خاصیت الکتریکی

در صنایع الکتریکی پلی آمیدها به دلیل دارا بودن خواص میکانیکی، حرارتی و شیمیایی و الکتریکی کاربرد ویژه ای دارند پلی آمیدها دارای مقاومت الکتریکی قابل قبول در دمای پایین و رطوبت کم هستند و معمولا برای کاربرد فرکانس پایین و ولتاژمتوسط بسیار مناسب می باشند البته رسانایی گرمایی کم پلی آمید ها باعث ایجاد مشکل در شرایط تنش الکتریکی بالا می شود.

نایلون خشک مقاومت حجمی 1014تا1015 دارد که این مقدار با افزایش رطوبت و دما کاهش می یابد ثابت دی الکتریک افزایش زیادی را با تغیر دما و رطوبت نشان می دهد برای نایلونی که در معرض رطوبت قرار دارد این مقدار ثابت دی الکتریک باافزایش فرکانس کاهش می یابد زیرا مولکولهای آب توانایی کمتری برای پاسخگویی در فرکانس بالاتر دارند.

02432464407-09

چالش دیگر در تهیه آمیزه های پلی آمید6 – پلی پروپیلن ماهیت متفاوت این دو ماده از نظر سازگاری در فرآیند اختلاط است. پلی آمید6 پلیمری با گروه های عاملی قطبی و پلیپروپیلن یک پلیمر غیرقطبی است بنابراین این دو پلیمر از نظر ترمودینامکی امتزاج ناپذیر میباشند. برای غلبه بر این مشکل معمولا از مواد سازگارکننده در فرمولاسیون آمیزه مورد نظر استفاده می شود. سازگارکننده ها عموما به عنوان الیگومرها یا پلیمرهای دارای ماهیت دوگانه دوستی شناخته میشوند. عمده این مواد به صورت زنجیرهای پلی الفینی یا ترموپلاستیک الاستومر های عامل دار شده با مالئیک انیدرید به عنوان بخش قطبی سازگارکننده مورد استفاده قرار میگیرند(Chow, W. S., 2003:7427).

پلی آمید 6 یکی از پلیمرهای مهندسی است که خواص مکانیکی و حرارتی خوب این پلیمر استفاده از آن را در شرایط ویژه ممکن ساخته است. در کاربردهایی که به یک پلیمر مستحکم و در عین حال دارای پایداری حرارتی و ابعادی مطلوب دردمای بالا نیاز است، پلی آمید6 یکی از انتخاب های اصلی است(Meincke, 2004:739). علیرغم اینکه پلیآمید 6 دارای خواص مکانیکی بسیارخوب مانند مدول و استحکام بالا است، نقطه ضعف عمده این پلیمر چقرمگی کم و مقاومت به ضربه پایین آن است. به همین دلیل، به منظور افزایش چقرمگی در آمیزه های ساخته شده بر پایه پلی آمید 6 معمولا از یک پلیمر ضربه پذیرتر همانند کوپلیمرهای پلیپروپلین استفاده می شود(Gonzalez-Montiel, 1995:4587). با وجود اینکه آلیاژ پلیآمید 6 با پلیپروپیلن باعث افزایش مقاومت به ضربه محصول نهایی میشود اما در عین حال ممکن است تاثیر منفی بر سایر خواص مکانیکی مانند مدول و استحکام خمشی و کششی آمیزه نهایی بگذارد. به همین دلیل، معمولا در اهداف طراحی برقرار نمودن تعادل مناسب بین چقرمگی و استحکام کافی در آمیزه نهایی، بسته به کاربردهای مورد انتظار، یکی از چالشهای بنیادی است(Bai, 2004:3063).

از سویی دیگر معمولا در مواردی که به دست آوردن مدول بالاتر در کنار حفظ خواص دیگر اهمیت دارد، از تقویت کننده هایی نظیر الیاف شیشه(GF) استفاده می شود و یا پرکننده های معدنی به کامپوزیت افزوده می شوند. با این وجود، بهینه کردن خواص مکانیکی در سامانههای سه جزئی بر پایه PA6/PP/GF به منظور تولید یک کامپوزیت با سفتی بالا و چقرمگی کافی با چالش همراه بوده است(Laura, 2003:3347).

02432464407-09

خاصیت اشتعال پذیری

بیشتر نایلون ها در دسته V-2تحت استاندارد تست UL 94 اشتعال پذیری می باشند که این به معنی آن است که نایلون ها در زمان وشرایط مشخص تست خود خاموش شونده هستند که این نشان می دهد خاموش شدن قطره های شعله که برزمین می افتد به راحتی اتفاق می افتد. اضافه شدن الیاف شیشه به پلیمر باعث می شود تست شعله به سمت HB برود دراین شرایط نمونه به سوختن ادامه می دهد تا زمانی که قطعه در شعله نگه داشته شود شرایط اشتعال پذیری بوسیله افزایش افزودنی تاخیر انداز شعله بهبود می یابد و مواد دارای الیاف شیشه نیز به سطح V-0برسند در تست UL94 مواد دارای سطح V-0 دارای قطرات آتش گیر نیستند و یا قطعه در اثر سوختن ترکیبات آتش گیر تولید نخواهد کرد.

02432464407-09

پلی آمید PA11 و PA12

پلی آمیدهایPA11 و PA12 از جمله مواد پلاستیکی با منشاء گیاهی می باشند که از منابع تجدید پذیر (روغن کرچک) مشتق شده اند و اگرچه مقاومت حرارتی (HDT ، ماکزیمم دما و .) بالایی ندارند، اما می توانند کارایی خود را در طولانی مدت حفظ نموده ، ثبات عملکرد داشته باشند و در دامنه وسیعی از شرایط (دما، فشار و شرایط شیمیایی و .) مورد استفاده قرار گیرند. این مواد دارای مزایای زیر نسبت به سایر پلی آمیدها می باشند:

پلی آمیدهای 11 و 12 در تولید قطعاتی که دارای کاربردهای ایمنی ، با ماندگاری بالا و قابلیت اطمینان بالا می باشند ، مصرف می گردند. گرید شفاف این مواد نیز به بازار عرضه شده اند که در طراحی ها و تکوین قطعات، انعطاف پذیری خوبی را به طراحان می دهد. این مواد در کاربردهای زیر مصرف می گردند:

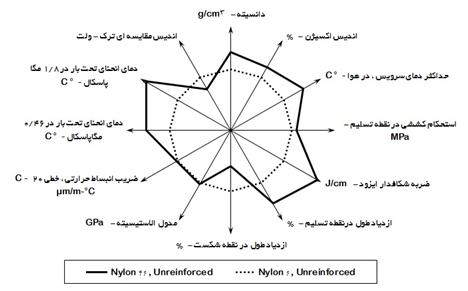

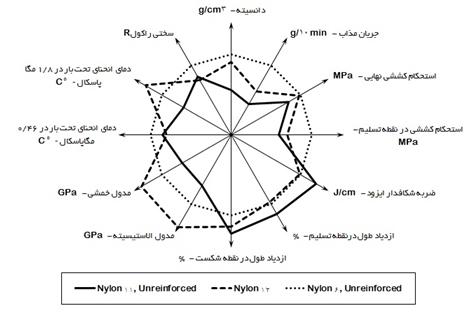

منحنی مقایسه کارایی نایلون های 11 و 12 نسبت به نایلون 6 در شکل زیر رسم شده اند. ملاحظه می گردد که گریدهای نایلونهای 11 و 12 دارای دانسیته کمتری نسبت به نایلون 6 بوده و از نقطه ذوب کمتری نیز برخوردارند. خواص استحکامی نایلون 11 از نایلون 12 ضعیفتر بوده ولی از ضربه پذیری و چقرمگی بهتری برخوردار است.

02432464407-09

مزایا و مشخصات پلی آمید 6 در مقابل پلی آمید 66 به شرح زیر می باشد:

عملکرد بهتر در تست حرارتی پیر سازی

هزینه های تولید کمتر

ثبات هیدرولیکی بهتر

دمای انحنای تحت بار کمتر (HDT پلی آمید 6-6 در MPa 1/8 حدود C 90-80 است)

صلبیت مشابه در دمای زیر C 180

جدول زیر خواص فیزیکی مکانیکی نایلون 6 و نایلون 6-6 را با هم مقایسه نموده است.

مقایسه برخی خاصیت های فیزیکی مکانیکی نایلون 6 و نایلون 6-6

خواص |

نایلون6 |

نایلون 6-6 |

دمای ذوب С○ |

210-220 |

255-265 |

|

دمای فرآیند С○ قالبگیری تزریقی اکستروژن |

225-290 225-275 |

260-325 |

دانسیته ( gr/cm3) |

1.14-1.12 |

1.15-1.13 |

|

استحکام کششی در نقطه تسلیم (%) در ۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

11700 7400 |

8000 6500 |

|

ازدیاد طول (%) در ۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

30-100 300 |

15-60 150-300 |

|

مدول کششی (103 psi) در ۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

380 100 |

410 180 |

|

مدول خمشی(103 psi) در ۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

390 140 |

410-450 185 |

|

ضربه پذیری نمونه شکافدار در دمای اطاق ( ft-lb/in) در۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

1.0-0.6 3.0 |

1.0-0.55 2.1-0.85 |

سخنی راکول در شرایط خشک برای قالبگیری (0/2% رطوبت) |

119 |

120 |

|

دمای انحنای تحت بار در شرایط خشک برای قالبگیری 66 psi 264 psi |

185-190 68-85 |

230-245 75-88 |

02432464407-09

پلی فتال آمید PPA

پلی فتال آمید (PPA) پلیآمیدی با جذب رطوبت پایین، PPA برای محدوده وسیعی از کاربردها از جمله محیطهای شیمیایی و مصارفی با درجه حرارت بالا کاندید می باشد و پلی آمیدی با مقاومت حرارتی بالا و نیمه آروماتیک است. این ماده همچنین دارای صلبیت و مقاومت عالی در برابر خزش می باشد. با توجه به داشتن ساختار آروماتیکی ، قطعات تولید شده از PPA نسبت به دیگر انواع پلی آمید دارای ویژگیهای زیر می باشند:

1-ثبات ابعادی بهبود یافته

2-مقاومت بهتر نسبت به حلالها و هیدرولیز

3-برآورده نمودن خواص مکانیکی بهتر در دمای بالا

4-این پلیمر در مقایسه با PA46 دارای مزیت صرفه اقتصادی بوده و در بسیاری از کاربردها نظیر صنایع خودرو در قطعات محفظه موتور (روکش تزئینی روی سیلندر ، شیر حرارتی ، ژاکت آب موتور) مصرف می گردد. همچنین این ماده اگر با الیاف شیشه تقویت شود می تواند به عنوان آلترناتیو فات مصرف گردد.

02432464407-09

پلی آمید PA46

پلی آمید PA46 برای کاربردهای دمای بالا در محدوده وسیعی از صنایع از قبیل برق و الکترونیک، خودروسازی و کالاهای مصرفی استفاده می شود. PA46 پلی آمیدی است که دارای بالاترین مقاومت حرارتی است و دمای انحنای تحت بار آن در MPa 1/8 برابر 160 درجه سانتیگراد می باشد. همچنین برای پلیمر تقویت شده با 30% الیاف شیشه ، این دما برابر C 258 است. مقاومت مکانیکی PA46 از PA66 بیشتر و مقاومت به خستگی آن 50 بار از PA66 بهتر است. PA46 دارای ویژگی هایی به شرح زیر است:

پلیآمید 46 اغلب جایگزین خوبی برای فات در کاربردهای با دمای بالا می باشد.

با توجه به مقاومت سایشی مناسب این پلیمر ، عمدتا از آن در تولید چرخدنده ها استفاده می شود که لازمه آن داشتن خواص مکانیکی و ثبات ابعادی در دمای بالا و رفتار سطحی خوب و مقاومت به خستگی بالاست.

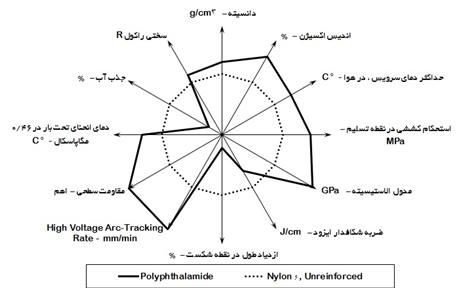

پلیآمید 46را می توان روکش ف( متالایز) نمود. همچنین قطعات ساخته شده از PA46 قابلیت رنگ کاری دارند. اگرچه مقاومت رنگ بستگی به رفتار رنگدانه در درجه حرارت بالا دارد. با توجه به سیالیت بالا، PA46 می تواند برای قطعات با شکلهای پیچیده و دیواره های نازک ، ماده مناسبی به شمار رود. شکل زیر منحنی مقایسه ای PA46 را نسبت به نایلون 6 نشان می دهد و مزایای بر شمرده شده برای این پلی آمید را به تصویر می کشد.

02432464407-09

گرانول نوعی از ساختاریست که در پلیمرها وجود دارد. ساختار گرانول به صورت دانه دانه بوده که در تولید بسیاری از مواد پلاستیکی کاربرد دارد. در واقع گرانول ها به شکل دانههای گولهای شکل هستند که برای تولید مواد مختلف به اشکال مختلف در میآیند. در واقع جنس مولکولی گرانول ها هر نوع پلاستیکی می تواند باشد اما ساختار گرانول فقط به نوع خاصی اطلاق میشود که شکل گولهای داشته باشد.

امروزه در صنعت محصولات بسیاری تولید میشوند که برای تهیه آنها از مواد اولیه استفاده میشود. مواد اولیه مورد نیاز برخی تولیدات، با قیمت بالایی تهیه میشود. زیرا این مواد اولیه به صورت فراوان در طبیعت وجود ندارند و یا برای تهیه آنها به هر دلیلی زحمت زیادی کشیده شده است. رشد صنعت بازیافت یکی از راههایی است که باعث ارزان شدن قیمت مواد اولیه میشود.

یکی از مهمترین کاربردهای گرانول سازی در صنعت استفاده مجدد از ضایعات پلاستیکی در تولید محصولات جدید است. مواد پلاستیکی درصد زیادی از حجم زباله های تولیدی در سطح جهان را به خود اختصاص میدهند. لاستیک های فرسوده خودرو یکی از مهمترین ضایعات پلاستیکی هستند که در سطح وسیع قابل مشاهدهاند و حجمی گستردهای با چند هزار تن را نتشکیل میدهند. این مواد اگر به صورت مجدد وارد فرایند تولید شوند، هم مشکلات زیست محیطی از بین میرود و هم در تامین منابع اولیه محصولات صنعت، صرفه جویی زیادی خواهد شد. همچنین از گرانول برای تولید بخش های پلاستیکی بعضی از دستگاهها مانند تلفن و لوازمالتحریر استفاده میشود. برای تولید بسیاری از محصولات پلاستیکی ومی برای استفاده از پلاستیک های دست اول که تهیه آنها مستم صرف هزینه بالایی است، وجود ندارد.

یکی از نکات مهم برای ساخت گرانول هایی که در هنگام ساخت از کیفیت بالایی برخوردار نباشند، در هنگام تولید محصول ممکن است فرایند تولید را با مشکل مواجه سازند. گرانول در صنعت برق نیز کاربرد دارد.

سیستم ماشین شکل دهی به پلاستیک (شامل انواع خطوط اکستروژن و تزریق و .) بگونه ای ساخته شده که بهتر است مواد اولیه ورودی آنها بشکل ساچمههای کوچک پلاستیکی باشد.

تهیه یک گرانول یکدست وبا کیفیت که باعث افت کیفیت محصول نگردد ومشکلات فرایندی وکیفی برای مصرف کننده به همراه نداشته باشد همواره از مهمترین نگرانی های فعالان صنعت بازیافت است .

مواد پلاستیکی بازیافتی که آسیاب شده اند و دارای شکلهای ورقه ای یا گوشه های تیز هستند نمیتوانند براحتی در قیفهای ورودی این دستگاه ها مورد استفاده قرار بگیرن و البته زمان میکس شدن هم بدلیل عدم یکنواختی اندازه آنها با مواد دیگر همیشه یک ترکیب غیر یکنواخت دارند.

لذا مصرف کنندگان این مواد ترجیح میدهند مواد خریداری شده آنها مثل مواد اولیه نو بصورت گرانول یا همان ساچمه های کوچک پلاستیکی باشد که این کار بوسیله خطی به اسم خط تولید گرانول انجام میشود.

02432464407-09

به نوعی از شکل پلیمر بدست آمده در پتروشیمی که بصورت دانه بوده و برای مصارف و کاربردها باید ذوب و شکل دهی شود گرانول می گویند و اسم پلیمر خاصی نیست.

در واقع وقتی پلیمر تولید می شود در دستگاه اکسترودر (چیزی شبیه چرخ گوشت) ذوب شده و در سر اکسترودر یک کاتر یا هر چیزی شبیه آن پلیمر خروجی را مرتباً قطع می کند و گرانول تولید می شود. همه مواد پلیمری بسته به کاربرد و میزان ویسکوزیته و عوامل دیگر مثل نوع پلیمریزاسیون و. میتوانند تبدیل به گرانول شوند. ولی اگر شرایط پلیمریزاسیون و عوامل دیگر پیچیده باشد پلیمر بصورت پودر یا محلول یا . تولید می شود.

هدف اصلی در تولید یک پلیمر بدست آوردن یک ماده با خواص مطلوب است و به دست آوردن این خواص و کنترل آن در حین فرآیند شدن پلیمر بستگی به عوامل زیادی از جمله دما، فشار، کاتالیزور و دارد و پلیمری که بار اول ذوب و شکل دهی شده مطمئناً خواص بهتری نسبت به پلیمرهای بازیافتی چند بار ذوب شده دارد. بعضی از پلیمرها پس از چند بار ذوب و شکل دهی باز خواص خود رو حفظ می کنند. ولی بعضی از آنها مثل PVC پلی وینیل کلراید که مصرف زیادی در پروفیل در و پنجره، سفره و انواع ورق ها، کابل ها، لوازم خانگی و. دارند پس از بازیافت خواص خود را از دست می دهند. با استفاده از گرانول تولیدی، اقدام به تولید کفپوش دانه لاستیکی می نمایند.